臨界點的確定

按照國家標準GB5056—1985的規定,膨脹法測定鋼的臨界點時,其加熱和冷卻速率應低於每小時200℃。在不影響測試結果的前提下,為了縮短時間,可以在較低溫度時,快速加熱。為此根據經驗,通常在500℃以下快速加熱,加熱速度為每小時1000℃。500℃以上及從奧氏體化後進行冷卻時,都嚴格按照低於每小時200℃的速率進行。

從膨脹曲線上確定臨界點的方法通常有兩種:頂點法和切線法。頂點法是取膨脹曲線上拐折最明顯的頂點作為臨界點。這種方法的優點在於拐點明顯,容易確定。但這種方法確定的臨界點並不是真正的臨界點,它確定的轉變開始溫度將比真實的高,而轉變結束溫度又比真實的低。根據這種方法確定的臨界點對制定實際的熱處理工藝不會帶來很大的影響,但對CCT曲線的位置卻會帶來相當的影響,為此可以在CCT曲線的測量中採用切線法。切線法是取膨脹曲線直線部分的延長線與曲線部分的分離點的確定帶有一定的隨意性,因而誤差較大。為此在實際測量中需作為臨界點,但分離點多測幾個試樣,按照國家標準規定,兩次結果相差應小於7℃,若超過此值,應進行第三次測量。對符合要求的兩個數據可任意取其一或取二者的平均值。

膨脹曲線

膨脹曲線 膨脹曲線

膨脹曲線點測量一般採用吹氮氣進行快速冷卻,冷卻速度100℃。而對有些鋼種,上述冷卻速度還不足以測出 點,因此可用吹高純氮氣進行快速冷卻,高純氮氣的冷卻速度可接近300℃。

膨脹曲線分析

鋼的奧氏體在連續冷卻過程中,要通過高溫、中溫、低溫幾個轉變區域,因此得到的組織往往是混合組織,識別這種組織可觀察金相和測定組織的顯微硬度或藉助於電鏡、X光結構分析等。但分析膨脹曲線是區別轉變類型的主要方法。

我們知道鋼鐵試樣在加熱和冷卻時,試樣長度的變化是由兩部分迭加而成的,即:

膨脹曲線

膨脹曲線 膨脹曲線

膨脹曲線 膨脹曲線

膨脹曲線 膨脹曲線

膨脹曲線式中 為試樣由於熱脹冷縮引起的長度變化; 為試樣由於相變體積效應引起的長度變化; 為試樣加熱或冷卻時,以上兩部分迭加結果引起的長度總變化。

膨脹曲線

膨脹曲線 膨脹曲線

膨脹曲線 膨脹曲線

膨脹曲線 膨脹曲線

膨脹曲線 膨脹曲線

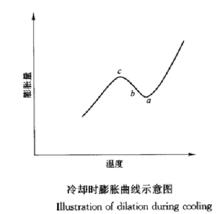

膨脹曲線當不發生相變時, =0,所以 = 。但是發生相變時,由於鋼中各相的比容不同,膨脹曲線就出現拐折。而鋼中珠光體、貝氏體、馬氏體轉變發生在不同的溫度範圍,所以冷卻膨脹曲線上的拐折也應會出現在不同的溫度範圍。可以根據膨脹曲線上拐折所處的溫度範圍,來判斷該拐折處發生了什麼類型的轉變。例如鐵素體析出和珠光體轉變一般在750~550℃範圍內,貝氏體轉變一般在550℃~ 點之間, 點以下為馬氏體轉變。還必須用金相進行進一步判斷其組織及其形貌。

鋼中各組織的比容關係是:奧氏體<鐵素體<珠光體<貝氏體<馬氏體。對於亞共析鋼,冷卻時典型的膨脹曲線如下圖所示。圖中ab段相當於先共析鐵素體析出,bc段為珠光體轉變。因為珠光體的比容大於鐵素體,所以bc段的斜率大於ab段,b點處應有較明顯的折點,此點b應對應珠光體轉變開始溫度。但對於某些鋼種,在實際測量中,b點很不明顯,為此用金相法來確定珠光體轉變開始溫度 。

冷卻時膨脹曲線示意圖

冷卻時膨脹曲線示意圖熱膨脹係數影響因素

材料的熱膨脹係數值缺乏統一性且數值差別較大,給實際工程使用帶來諸多不便,產生差別的原因概括如下。

試樣化學成分變化的影響

以工業純鐵為例,它具有均勻性的各項同性,熱物性能長期保持穩定,常被選作金屬材料熱物性測量的標準試樣。但各國對純鐵的化學成分要求並不統一,因此造成各國公布的材料熱物性數據必然存在一定的差異。

不同試樣加工方法的影響

即使是相同材料、相同材料、相同尺寸的試樣,由於加工成型方法的不同也會造成了試樣內部各組成部分結構的變化。引用《美國鑄鋼手冊》(第五版)兩組數據,可清楚地看到這些變化。表1中所列材料為兩種低合金鑄鋼材料,每種材料分別經過不同的熱處理加工成型後,其平均熱膨脹係數發生的變化如表2所示 。

| 化學成分含量/% | |||||||

| C | Mn | Si | Cr | Ni | P | S | |

| 第一組材料 | 0.40 | 0.56 | 0.46 | —— | —— | 0.030 | 0.025 |

| 第二組材料 | 0.40 | 0.64 | 0.36 | —— | —— | 0.019 | 0.019 |

| 熱處理 | 溫度範圍/℃ | ||||||

| 20~100 | 20~200 | 20~300 | 20~400 | 20~500 | 20~600 | ||

| 第一組材料 | A | 12.5 | 12.8 | 13.2 | 13.7 | 14.1 | 14.4 |

| N | 11.8 | 12.2 | 12.8 | 13.2 | 13.7 | 14.2 | |

| NQT | 11.9 | 12.4 | 12.9 | 13.3 | 13.8 | 14.3 | |

| 第二組材料 | A | 10.8 | 12.2 | 12.7 | 13.4 | 13.9 | 14.2 |

| N | 11.4 | 12.2 | 12.5 | 13.1 | 13.5 | 13.9 | |

| NQT | 11.2 | 12.4 | 18.8 | 13.2 | 13.8 | 14.1 | |

註:表中A為退火狀態;N為正火狀態;NQT為正火、水淬後回火狀態。

測量方法所帶來的誤差分析

材料熱物性研究的一項重要內容是對測量方法的研究。由於目前材料熱物性屬性的確定主要是靠實驗獲得的,因此實驗方法的優劣直接影響到材料數據的準確性,進而影響到過程套用精度和可靠性。常用的材料熱膨脹係數測量方法有很多種,其精度對比見下表。

| 測量方法 | 近似靈敏度/μm | 範圍 | 時間穩定性 |

| 干涉儀 | 0.025 | 長 | 好 |

| 光槓桿 | 0.1 | 長 | 好 |

| 未黏結的絲狀應變計 | 0.13 | 長 | 好 |

| 線性可變差動變壓器 | 0.13 | 長 | 好 |

| 電容測微計 | 0.25 | 短 | 差 |

| 磁量計 | 0.25 | 短 | 差 |

| 旋轉鏡儀 | 0.25 | 長 | 好 |

| 指針量計 | 2.5 | 長 | 好 |

| 機械槓桿儀 | 25 | 長 | 好 |

| 張絲目鏡顯微鏡 | 0.25 | 長 | 好 |

| 電接觸測顯微計 | 0.25 | 長 | 好 |

試樣形狀尺寸的影響

試樣形狀尺寸對材料熱膨脹係數值的影響已被大量實驗證明。但在過去工程套用精度發展到納米級之前,其影響往往被忽略。隨著現代科技的高速發展,試樣形狀尺寸對材料熱膨脹係數值的影響的影響已引起了足夠重視 。