脫模工藝

滾壓成形生產有多種形式,其中以採用的脫模工藝不同而差別較大。因此,一般按脫模工藝不同把生產線分為兩類。

取坯留模工藝

採用取坯留模工藝的生產線取坯留模的脫模工藝,既可用於陰模成形,也可用於陽模成形。脫模時,由機械手將已經離模的坯體取出並送入白坯乾燥機中,模型由原來的青坯乾燥機送回滾壓機使用。為了防止機械手抓取時坯體變形和開裂,坯體的脫模水分要比較低,對於陽模成形,甚至乾燥到白坯狀態才脫模。採用取坯留模的脫模工藝,生產線需要的設備比較少,結構也簡單,故在產品質量能夠得到保證的前提條件下,應優先考慮採用這種脫模工藝。

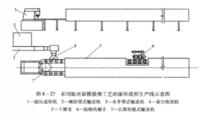

圖為采月用取坯留模工藝的滾壓成形生產線示意圖。生產線由傾斜帶式輸送機2、水平帶式傳送機3、真空練泥機4、滾壓成形機1、乾燥室5、脫模機械手6和鏈式輸送機7等組成。以鏈式輸送機為中心,其他機械設備分別裝在兩旁的適當位置上,以完成泥料輸送、投泥、成形、乾燥和脫模等工藝操作。在輸送機的長圓形鏈條上固定著列載模器,隨著鏈條的間歇運動,載模器把模型從一個工位帶到另一個工位。

脫模工

脫模工生產線的工作過程如下:(1)在投泥工位,泥料由傾斜帶式輸送機和水平帶式輸送機餵入真空練泥機內,泥料經練泥料加工後從機嘴擠出。在機嘴前面有限位開關,以控制每次擠出的泥料量。當擠出的泥料觸及限位開關時,練泥機的電源被切斷,練泥機停機等待。接著,空模進人投泥工位,切割器動作,泥料被切下而落入模型內,從而完成投泥操作。然後練泥機重新啟動,擠出泥料,為下一次投泥操作做好準備。(2)在成形工位,當帶有泥料的模型送到該工位時時,滾壓機主軸上升,把載模器中的模型頂起並使之落入主軸端部的模座中,接接著主軸旋轉,滾頭下降,進行成形操作。成形後,主軸下降,把帶有坯體的模型放回到載模器上。(3)帶有坯體的模型進入乾燥室,在間間歇運送的過程中進行青坯操作。(4)在脫模工位,坯體已與模壁分離,脫模機械手將坯體取出並送入白坯乾燥機或修坯機中進一步加工,留在載模器上的模型則被送回到投泥工位,重複上述操作。

取模留坯工藝

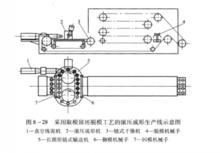

採用取模留坯工藝的生產線取模留坯的脫模工藝只適用於陰模成形。成形後,模型翻轉放入乾燥機中中,坯體乾燥到一定程度後,在重力作用下自動脫離模型,然後模型由機械手取出並用運輸設備送回滾壓機繼續使用,坯體則留在乾燥機內進行白坯乾燥。脫模時,坯體無需用機械手運送,避免了機械手抓取坯體而引起的變形和開裂等缺陷,這是取模留坯工藝的突出優點,缺點是需要的設備較多,結構比較複雜。圖8為採用取模留坯工藝的滾壓成形生產線示意圖。生產線由真空練泥機1、長圓形鏈式輸送機5、滾壓成形機2、翻模機械手6、鏈式乾燥機3、脫模機械手4以及回模機械手7等組成。在長圓形鏈式輸送機的鏈條上固裝著按等距離排列的一系列載模器,輸送機做間歇運動,從而把載模器的模型從一個工位依次送到各個工位。鏈式乾燥機有兩條相互平行的鏈條,在鏈條之間懸掛著一個一個的吊籃,坯體連同模型一起放在吊籃上,由做間歇運動的鏈條帶入乾燥室內進行乾燥。

脫模工

脫模工在生產線的投泥工位和成形工位,工作情況與採用取坯留模工藝的生產線完全相同。當四個帶有坯體的模型由輸送機送到乾十燥機的入口處,翻模機械手動作,把輸送機上四個模型抓取並翻轉180°送入乾燥機內。在脫模工位,脫模機械手把模型移到乾燥機鏈條返回段的吊籃上往投泥工位輸送,坯體則留在原來的吊籃繼續乾燥,直到乾燥機出口,由人工把坯體取出送去做進一步加工。在回模工位,回模機械手把乾燥機中的空模再次翻轉180°並並放回到輸送機的載模器上,然後由輸送機運送到投泥工位繼續使用。