定義

因為液晶顯示裝置本身是透明的且不會發光,所以需要背光板來輔助。背光板的亮度、均勻度等一些指標對液晶顯示屏的相關性能有著直接的影響。

設計原理

設計原則

(一)滿足客戶對產品基本結構及性能的要求

1.產品基本結構:指的是外形結構,對客戶模組組裝有影響的結構。由於產品基本結構關係到客戶模組,故不可以隨意更改,除客戶模組還沒設計出來,只待背光板出來後才設計。

2.性能包括:亮度、均勻度、儲存溫度、動作溫度、輸入電流電壓等測試條件及光學上的要求。

2.1 輸入電流電壓由客人模組決定,所以在設計時要清楚了解IF及Vf值,以便處理亮度。

2.2 亮度指亮度每單位發光區的光的強度。

2.3 就我司來說目前能達到的儲存溫度範圍為-30℃~+80℃;動作溫度為-20℃~+70℃。

(二)結構分析

1.結構設計:幾何形狀應儘可能保證有利於成形的原則,避免模具複雜化。

1.1例如產品能設計為走鑲件的,則不要設計為走滑塊.而且模具上走滑塊做出來的產品會有熔接痕,影響產品的美觀性,若為導光板則更會影響亮度。

2.2走鑲件的孔一般要1.0mm以上,以免薄片在滑動過程中斷掉。

3.壁厚

1)熱固塑性材料。

最薄處壁厚:Tmin=1.5~2.5mm。

2)熱塑性材料:背光板選用的材料均為此類材料。

最薄處壁厚:Tmin=0.25mm,但由於受射出成形的制約,以1.1inch來算,產品壁厚至少要0.4mm。

4.加強筋:為避免受力變形,在不影響產品組裝的情況下,可適當加加強筋.

5.支撐面:為避免摩擦時對咬花面造成磨損儘量不用整個平面支撐。

6.圓角:在不影響組裝的情況下,可適當加圓角,以利於脫模。

(三)尺寸公差合理化

1.A、B蓋區配尺寸公差應按極限公差計算。B蓋的上限值應等於或小於A蓋的下限值,但是A蓋的上限值也不能比B蓋的下限值大太多,若大太多的話組裝鬆動不說,還會影響亮度。所以應考慮塑膠模能達到的最小公差給定尺寸公差。

2.尺寸鏈應合理化。

(四)部材的選擇

1.以價格便宜為原則

2.以滿足亮度、均勻性為原則

總的來說,選材的原則是便宜且滿足亮度、均勻度.在恆量兩者輕重的情況選用.

具體原則

根據有無光源、發光部位及光源的種類把產品分為四大類。

(一)底部發光類產品

1.構成:REF、diffuser、PCB、DICE、鋁線(金線)、矽膠(E-KE45W)、AB膠。

2.REF(框蓋)

3.PCB(基板)

PAD的設計應遵循以下的原則:

1)焊DICE的PAD間的距離一般為5.5~6mm。

2)焊DICE的PAD大小為Φ0.6mm。

3)焊DICE的PAD及打線的PAD的間距以1.0mm為宜。若間距太寬則會使成現場焊線困難。

(二)側部發光類產品

1.構成:Housing(有些產品無)、導光板、TAPE、PCB(FPC)、DICE(SMD).

2.PCB

2.1材料

背光板

背光板目前常用的有FR-4及CEM-3.FR-4玻璃纖維含量較高,裁切時易產生毛邊,但具有的耐熱性,厚度由0.3至3.2mm不等.CEM-3是唯一一種可以代替FR-4的材料,玻璃纖維含量較FR-4少,具有好的加工性,厚度由0.8~1.6mm不等。由於少量毛邊可以接受的,為滿足產品有耐高溫性,故一般情況下選用FR-4。

2.2外形設計

PIN寬要求1.2mm以上。

2.3線路的layout

固晶線寬0.5mm以上線路寬0.4mm以上.一方面有利於散熱;另一方面減小電流通過的電阻,使各顆LED的發光色度、亮度達到相似的效果.

2.4電鍍方式

根據加工方法可以分為4種:噴錫、鍍錫、鍍電解金、鍍化學金.噴錫噴的是含少量鉛的鉛錫,此種加工方法難以控制錫噴的均勻性.鍍錫是利用電解作用使錫附著在銅的表面。

根據相熔性原則,錫跟錫具有好有焊接性,金跟金具有較好的焊接性.所以如果焊的是SMD,那么電鍍方式應選擇噴錫或鍍錫,如果焊的是DICE,則應選擇鍍電解金或化學金。

3.FPC

3.1構成

FPC有單面板及雙面板之分。單面片由五層構成:PI+ADH+Cu+ADH+保護膜.雙面板由九層構成:保護膜+ADH+Cu+ADH+PI+ADH+Cu+ADH+保護膜。

3.2 電鍍方式

根據表面鍍的材料不同,分為熱風整平及鍍鎳金.由於目前我司的白光產品焊的都是SMD,根據相熔性原理,如客戶無指定手指部位鍍金的話,一律選擇熱風整平。

3.3線路的Layout

目前做FPC的廠家反映線寬最小能做到76.2μm.但是值得注意的是開窗部位是最薄弱的,銅只是靠一層薄薄的膠與PI粘在一起,若焊接時不小心或返工,就很容易把線路折斷,所以視窗交界處線路儘量設計得寬一點。

(三)無光源類產品

導光板設計與側部發光類產品相似。

(四)CCFL類產品

對於背光類產品,CCFL常用的有Φ2.6、Φ3.2、Φ4.0.從理論上講,CCFL的直徑與導光板的厚度相當時,光線的利用率是最高的。

主要特性

1.輝度:要求高輝度,例如筆記型電腦需求1600nit; 監視器需求3000~6000nit

2.均勻度:黑白液晶模組用為75%彩色液晶模組用為80%以上

3.耗電量:要求低耗電,一般為Lamp管電流3~3.5mA。

4.重量:此項特質為可攜式電腦用背光板相當重要的考量點,為求輕量化,除導光板由原來的平板改為楔型(wedge type),並朝更薄型的方向開發(目前wedge type的厚度已要求2.0~0.7mm)。目前重量對桌上型液晶顯示器而言雖非重要課題,惟在顯示器朝更大型化發展時,導光板的重量將成為模組設計時的考量重點。

上述四項特性為評估背光板performance的主要依據。但事實上由於這些要求之間相互衝突,例如低耗電量與高輝度、輕且薄的導光板與高導光效率,將很難讓每項特性都達maximum。是以如何做到total performance的最大值,是背光板設計的重大考驗。

組件功能

振盪器:產生60-100KHZ的振盪方波信號。

功率放大:把振盪器產生的信號放大到足夠點亮燈管的功率。

高壓輸出:把功率放大後的信號升壓並轉換為正弦波輸出,點亮CCFL燈管。

保護檢測:對背光板輸出的電壓及CCFL燈管的工作電流、工作狀態進行檢測,如果有異常,控制振盪器停止輸出,進入保護狀態。

檢修方法

1、檢修背光板時要掌握背光燈管的特性、點亮原理和背光板的組成、工作原理。雖然背光板的外形、元件型號組成各不相同,但基本原理是一樣的,只要具備了理論基礎,就可以分析故障,背光板的故障種類很少也就3-4種,背光板的高壓輸出及功率放大電路原理簡單,多採用全橋/半橋驅動,一般採用MOS管或功率模組。

2、背光板的檢修首先要確保電源部分工作正常。即待機電源3.3V或5V,12V,24V ,PFC電路工作正常,才可以檢修背光系統的檢修

3、檢修時可以去掉電源板到主機板的排線,把待機電壓5V分別與STB(待機控制)BRI(調光)和BL-ON(背光控制)3個腳連線在一起正常時背光板應該是能正常點亮的,這一步可以判斷是主機板問題還是電源板的問題。

4、如果背光燈管依然一下不亮說明沒有脈衝信號加到背光逆變器上。我們檢修背光電路時可以把背光系統看作成一個行掃電路來檢修

5、背光控制晶片有一個特性,在晶片剛上電時2秒鐘左右是不受任何反饋引腳控制保護的,是有輸出脈衝的,在啟動後得到其檢測引腳的正常反饋信號後才會進入正常的工作狀態。如果在啟動後沒有得到反饋信號或是不正常的反饋信號,晶片就會進入保護狀態停止輸出激勵信號

6、利用此特性首先在上電時現檢測背光控制IC的脈衝輸出腳在上電時有無電壓輸出,有條件的可以用示波器測該脈衝輸出腳的信號波形,也可以用萬用表的交流電壓檔測有無脈衝輸出。

我們根據此處的電壓值判斷故障點是在以背光控制晶片為核心的電路還是在後級電路。(需注意晶片保護後需斷電後再啟動後才會有2秒鐘左右的輸出)

7、如果有信號輸出,可以判斷故障在後級驅動部分。

否則故障在背光晶片控制部分。

我們可以測量其後級的激勵變壓器輸出端是否有交流激勵信號輸出(因為背光電路的工作頻率在56KHZ左右超出了我們普通萬用表的頻率回響所以沒有準確的電壓值,數字表一般為~30伏左右,機械錶在~10伏左右。需強調一點不管電壓值為多少2個繞組獲得電壓值肯定一樣,否則就是有問題。

8、當其激勵變壓器輸出脈衝正常後我們就繼續向後級一步一步的測量直到找到脈衝的短路點。

上述檢修過程就是檢修背光電路開機後一下不亮的一個快速有效的檢修方法。

手機套用

作用與分類

液晶為非發光性的顯示裝置,需藉助背光板才能達到顯示的功能。背光板性能的好壞除了會直接影響液晶顯像品質外,由於背光板的成本占液晶模組的10~15%,所消耗電力更占模組的75%,是以可說是液晶模組中之關鍵零組件。因此高精細、大尺寸的液晶,必須有高性能的背光技術與之配合。當LCD產業努力開拓新套用領域的同時,背光技術的高性能化亦將是重要發展課題。

有關背光板的分類,可依照其尺寸規格及套用範圍區分如下:

小型尺寸:1.8~4吋,常用於數位相機等照明或攝影器材的光源。

中型尺寸:5~7吋,常用於汽車儀錶板、導航儀器及電動玩具的光源。

大型尺寸:8~14.1吋,常用於筆記型電腦顯示螢幕的光源,目前為背光模組市場銷售之主力。

超大尺寸:15吋以上,常用於大型顯示螢幕、車燈裝置及掃瞄器之光源。

此外,若以顯示之色彩來分,則可區分為黑白液晶模組用及彩色液晶模組用。

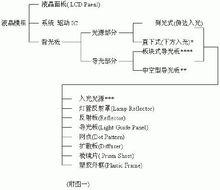

模組結構

*直下式不含導光板。

**中空型導光板主要用於超大尺寸液晶模組,目前非主流產品,廠商尚無樣品提供及量產計畫。

***入光光源:螢光燈(分冷陰極管與熱陰極管)、LED 光源及 有機EL面狀發光源等。

****導光板是背光板光源的傳播媒介,其形狀及材料組成決定了光出射面的輝度及分布上均勻性的表現。導光板分類:

1、依形狀—平板(Flat Type)與楔形(Wedge Type)

2、依適用範圍—板塊導光板及中空型導光板

3、依製程—

點印刷式/鏡面(Mirror):需在導光板上印刷Dot Pattern者。

蝕刻方式/OPI(Optical Pattern Insertion):直接將Dot Pattern設計在模具上,取代傳統印刷方式。

切削方式/V-cut:在導光板底面以切削方式製造出一條條長溝型的結構。由於輝度提高,可減少擴散板及稜鏡片的使用。內部擴散方式:將一些具散射的透明顆粒材料在射出成型時直接注入導光板內部,利用其濃度的不同對光源作有效的出射調製。

MR(Micro Reflector)素子使用噴砂方式

4、依生產方式—射出成形(Injection):為主流技術,目前日本廠商皆採用此方式。

廣鑄法(Casting):以壓鑄成形的方式生產導光板,需經裁切加工,雖製程麻煩但具彈性。

為提高光效率,達到薄型、輕量化及降低成本,各家廠商無不積極進行導光板的材料、形狀的改良及製程的改善,並不斷研究新的技術套用。

設計原理

背光板雖然光學機構看似簡單,但每一個組成元件的光學特性,尺寸及相對位置都對背光板整體光學表現形成環環相扣,緊密結合的互動關係,因此在朝向薄形,高效能的同時,如何在將機構簡化,製程簡化的同時還要提高光學效能,是背光板未來發展的重要技術關鍵。

目前背光板結構大體分為光源部份及導光部份,光源部份包括燈管及反射罩,其材質的光學性能由各家供應商不斷研究改善,但其空間配置以及材料搭配設計決定背光板光學性能之上限,這部份必須以理論及實驗的驗證以求得最佳化。

在導光部份其結構由下而上依序為反射片、光學圖樣、亞克力、擴散片、兩片稜鏡片,有時在稜鏡片上方還需要一層具保護作用的擴散片。而這些多層又複雜的結構,在薄形化的考量之下,最先考慮到能降低厚度的材料便是壓克力,但由於壓克力在背光板結構中所擔任的角色便是光源的傳導(所以又稱為導光板),在薄形化的同時將造成光源分布的改變,光學圖樣的設計必須配合做變化。而在大尺寸的要求之下,薄化亦有其製程上的困難。在克服這些困難的同時,為降低材料及製造成本並再降低整體厚度,減少導光板上方所使用的光學薄片材料亦是努力的方向。但這些薄片材料具有改善視覺效果,收斂光束方向,強化亮度等功能,可說是缺一不可。於是研究如何將這些效果結合在單一材料中,正是背光板設計的另一個難題。

目前的趨勢乃是將光學圖樣及擴散和收斂視角功能全部合併在導光壓克力上。如此將只需要一層光學稜鏡片便可達到早先設計的效果。但也增加了導光板光學設計的複雜度及難度。即使設計出理想中高效率之結構,亦須製程射出技術同時提升才能達到要求。以目前背光板之光學效率來說,仍有非常大的改善空間。但整體結構的精密度要求亦相對嚴苛,即使是固定作用的外框,對光學也有非常大的影響。機構不夠緊密將造成光源分布改變影響效率,一般還會利用外框來作側邊泄漏光源的反射,故其光學特性亦須考量。而其硬度亦決定背光板輕薄化後之結構強度。可以說,背光板所有不論大小元件,一方面是機構元件,一方面又是光學元件,可以說是光學機構的極致。

維修案例

案例一:液晶螢幕中某一隻背光燈損壞(或斷裂)

通常故障現象:機器在開機瞬間可以看到液晶螢幕有啟動發光的影像及動作,有時能看到一條暗帶,但隨之又熄滅,熄滅後,液晶屏對著光線可以看到暗的圖像,而其他設備輸出聲音正常。

此故障分析:可見當某一隻或某一部分背光燈管斷路時,其對應的燈管斷路的檢測電路將取樣信號送到振盪控制積體電路的背光燈管斷路檢測輸入端,內部保護控制電路經過保護延時後切斷激勵信號輸出。這就是開機瞬間可以看到螢幕有發光現象及反映動作,但隨之熄滅的原因是:啟動發光時因為其他背光燈管在正動,點亮;隨之熄滅時是因該只斷路背光燈管對應的保護電路動作保護,背光板被關閉輸出造成。

簡單處理方法:發現這種開機閃亮一次又熄滅的現象是,要最終確認故障,可將振盪控制IC的背光燈管斷路檢測輸入端(一般是OLP)的電壓提高到2V以上,目的是解除背光燈管斷路保護控制,也有的IC把此腳電壓降低取消保護,其他燈管全部點亮,而這隻損壞的背光燈管的區域是略暗的。這是一個應急的維修方法,因為這種情況需要更換液晶屏處理,如果不更換液晶屏就得更換背光燈管,而更換燈管的維修難度高,風險大。此時建議把整個液晶屏的亮度調整到大一些,由於液晶屏內部有導光板,損壞一隻燈管對使用效果的影響不是很大。動手能力強的,如果斷路的燈管位置在螢幕的中間,請把此燈管調換到螢幕最頂端的位置,這樣正常收看時基本看不出。這樣做,不會影響到電路安全,可以放心使用

案例二:背光不閃亮,背光板上的保險絲熔斷

故障現象分析:保險絲熔斷說明背光板有嚴重的過流、短路(輕度過流一般不會熔斷保險絲)已經有元件短路損壞,此時不要貿然換一隻保險絲通電開機,否則故障會進一步擴大,甚至影響到整機的其他電路的安全。這種故障是功率放大電路的元件,MOS管或互補MOS模組出現擊穿、短路,這是造成這種故障的最主要的原因。

檢修此類故障時,應該先仔細觀察電路板,特別是MOS管、MOS管驅動模組上有沒有顏色變黃、開裂異常情況,一般背光板上有幾組相同的驅動電路,可以對比外觀發現故障大致部位。這種情況更換同型號的驅動MOS管或驅動MOS模組即可,如果沒有形同型號的,可以選擇參數基本相同的,特別是導通電阻相近的代換,以保持電橋背臂的平衡。

有時,背光板保險絲熔斷,功率模組擊穿短路,但功率模組的外表顏色沒有任何變化,這是就要用萬用表的電阻檔進行檢測,在背光板不通電的情況下,分別對比檢測每隻功率模組各腳對地電阻值,如果有明顯阻值偏低的那隻模組,即可發現其有故障。

其他元件損壞,一般不會引起保險絲的熔斷。

處理方法:對於背光不亮、保險絲熔斷的背光板,檢查到功率模組損壞並更換後,可以通電觀察液晶屏的亮度,並注意能夠背光板是否有過熱、冒煙的現象;否則,還應該檢查升壓變壓器本身是否短路,因為升

案例三:背光不亮,保險絲完好

故障現象分析:這類故障涉及的範圍比較大,應該首先檢查背光板的供電、控制接口端的直流供電、背光開關信號、以及亮度控制電平是否正常,確認沒有問題才考慮對背光板的檢修,一般背光板其供電、控制接口等插座上都明確標註了各引腳的作用,逐個腳檢測即可判斷故障部位,如圖:

其次,要確認振盪控制積體電路的VCC供電及使能端(ENA)啟動電壓、功率放大電路的供電(12V 或24V)是否正常,如果正常就要考慮目前是否處於保護狀態,實際維修中,發現背光控制IC損壞的案例,及其少見,多為保護檢測電路的問題。

處理方法:在維修背光不亮、保險絲完好的故障時,最有效的判斷方法就是解除保護控制功能,這是因為此類故障一般是背光板的某部分有故障,從而啟動了保護控制電路,進而切斷激勵信號的輸出,造成無光的現象。

不同型號的振盪控制積體電路,其過壓保護 (OVP\CLAMP)的門限電平也略為 不同,一般為2-3V,一般情況下過壓保護端為低電平時正常工作,超過門限電平時進入過壓保護狀態,如果要解除過壓保護控制,直接把過壓保護連線埠接地即可。背光燈管斷路保護連線埠OLP,一般是低電平保護,高電平1.5V時正常工作,如果要解除背光燈管斷路保護,只要給這個引腳加一個高於起控閥值的電平即可。

注意:在背光板已經通電工作後,不要用萬用表或示波器測量其高壓輸出端,這樣會造成 “拉弧”。在用示波器測量時,在高壓輸出未接背光燈管的情況下,串聯諧振輸出電路處於開路狀態,測得的波形必定不是正弦波。