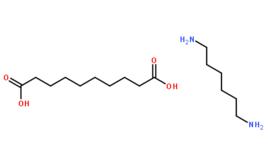

聚癸二醯己二胺

發展歷程

聚醯胺610由美國杜邦公司於20世紀60年代實現工業化生產。此後,德國BASF公司、日本東洋人造絲公司、英國ICI公司等也先後投產。國內上海賽璐珞廠和黑龍江省尼龍廠先後試製成功並實現工業化 。

特點

聚醯胺610很多性能類似聚醯胺66,而且具有較小的密度和吸水率、低溫性能優良。聚醯胺610耐鹼和稀無機酸,不耐濃無機酸,耐候性較好。

特性

聚醯胺610相對密度較小,吸水性低於尼龍66(PA66塑膠原料)和尼龍6(PA6)《也就是所說的單6跟雙6》,尺寸穩定性好,成型加工容易。機械強度近於PA66跟PA6。能耐強鹼,比雙6和單6更耐普通弱酸,但易溶於甲酸中。

成型條件

可採用注射、擠出和噴塗等方法成型。加工前樹脂需在80—100°C下乾燥,加工溫度範圍比尼龍66寬。注射成型溫度為230—260°C,壓力為68.6—137.2Mpa。模具溫度60—90°C,擠出成型溫度為225—270°。

套用

PA 610 廣泛用於機械製造、汽車、拖拉機中做齒輪、軸承、襯墊、密封材料、儲油容器、輸油管,紡織機械零件、繩索、鬃絲、銀鋅電池殼等。

常見缺陷

尼龍610加工時的注塑壓力不穩定

一般這種情況同注塑機的射咀孔過小有關,因為射咀是同模具長期接觸的,模具溫度很低20-90 ℃,射咀溫度240-280 ℃,他們之間存在溫差難免會發生熱交換,當射咀的溫度降到尼龍的熔點以下時,射咀孔被凍結,在下次注射時得大的壓力沖開,造成壓力損失產生*注,但這時加大注塑壓力後,生產幾模後又會漲模。從現象看是注塑機注塑不穩定,其實是射咀孔過小,加大射咀孔這個現象就會消失。尼龍610加工時的波浪形流痕產生機理是膠料在模腔內流速過慢,凍結後的膠料沒有辦法貼緊模具。

解決方法

尼龍610加工時的波浪形流痕產生機理是膠料在模腔內流速過慢,凍結後的膠料沒有辦法貼緊模具。

解決方法:

1、提高注射速度

2、提高模具溫度

3、提高料筒溫度

4、適當增加射咀孔徑或澆口

尼龍610加工時的銀絲產生機理是塑化好的料中有氣體,在注射時氣體在模具表面被強行壓出,在制品表面出現白色的絲紋。

解決方法:

1、檢查是否原料潮濕或混入其他原料

2、檢查原料是否在料筒中分解(料筒溫

度過高,螺桿轉速過快)

3、檢查射咀孔是否過小

4、檢查是否模溫過低

5、模具排氣不良

6、澆口尺寸是否過小

7、背壓過低,再生料套用過多尼龍610加工時的熔接痕產生機理是在流動末端膠料溫度很低結合性較差壓力傳遞弱,這樣使兩股料流結合不緊密。

解決方法:

1、提高注射壓力、速度

2、提高模溫

3、提高料溫

4、改善模具

尼龍610加工時的排氣、縮孔產生機理是製品*注或縮水。

如果是*注用*注方法解決

如果是縮水用縮水的方法解決

加工與後處理

尼龍610製品的加工與後處理 : 尼龍610製品的後處理是為了防止和消除製品中的殘留應力或因吸濕作用所引起的尺寸變化。後處理方法有熱處理法和調濕法兩種。1 .熱處理 常用方法在礦物油、甘油、液體石蠟等高沸點液體中,熱處理溫度應高於使用溫度10-20℃,處理時間視製品壁厚而異,厚度在3mm以下為10-15分鐘,厚度為3-6mm時間為15-30分鐘,經熱處理的製品應注意緩慢冷卻至室溫,以防止驟冷引起製品中應力重新生成。2.調濕處理 調濕處理主要是對使用環境濕度較大的製品而進行的,其辦法有兩種:一沸水調濕法,二醋酸鉀水溶液調濕法(醋酸鉀與水的比例為1.25:1,沸點121℃),沸水調濕法簡便,只要將製品放置在濕度為65%的環境下,使其達到平衡吸濕量即可,但時間較長,而醋酸鉀水溶液調濕法的處理溫度為80-100醋酸鉀水溶液調濕法,處理時間主要取決製品壁厚,當壁厚為1.5mm時約2小時,3mm為8小時,6mm為16-18小時.

增強型

玻纖增強PA 610 塑膠原料中文名叫玻纖增強聚癸二醯己二胺。

它具有尼龍610樹脂更高的熱穩定性、尺寸穩定性及機械性能。可注射、擠出成型,加工工藝參數與尼龍610純樹脂類似,但加工溫度範圍比純樹脂相應高20—30°C。可用於製造各種機械零件和高強度的結構件。

標準參數

| 加工方法 | 注射成型 |

| 樹脂ID (ISO 1043) | >PA610< |

| 物理性能 | 乾燥 | 調節後的 | 單位制 | 測試方法 |

| 密度 | 1.07 | -- | g/cm³ | ISO 1183 |

| 吸水率 (平衡, 23°C, 50% RH) | 0.40 | -- | % | ISO 62 |

| 機械性能 | 乾燥 | 調節後的 | 單位制 | 測試方法 |

| 拉伸模量 (23°C) | 2000 | 1600 | MPa | ISO 527-2/1 |