[精益秘籍]JIT推進步驟(點—線—面—鏈)

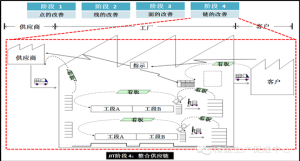

JIT推進的著眼點是以現場的5S為基礎,關注細節,從細節上實施突破,漸進而又快速地對生產管理體系進行改良。一般而言,JIT的推行遵循由點到線,由線到面,最後由面到鏈的步驟。

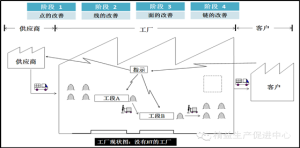

沒有JIT的工廠

沒有JIT的工廠1.點的改善---建立標桿線

所謂點的改善,就是對生產製造過程中的瓶頸點和問題點進行糾正和改善。常見的問題點包括:瓶頸問題、停滯時間、搬運、庫存過高或過低、產品品質不良、生產設備故障多以及機器換模時間長等。對於這些點的問題,應該以課題的形式提出來,用團隊合作推進的方式加以解決。

JIT的推行不可能是跨越式的,它的推行必須從基礎管理開始,注重細節,逐步提高員工的職業素養。有很多國內企業急於求成,一開始就運用看板方式,結果問題依然層出不窮。因此,5S管理是JIT推行的基礎。

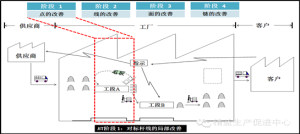

JIT階段1

JIT階段12.由點到線---車間擴展

所謂由點到線,是指在不斷積累對瓶頸問題、停滯、搬運、庫存、品質問題多、設備故障多、換型時間長等問題點的改善後,選擇某些樣板(典型)產品的製造過程,使其改變布局,然後再採用看板式的拉動方式,從而激活所有的物和人,使之流動變成流水線。一旦人的思想得到解放,人們將樂於接受變革,否則精益生產的推行將會是一件極其困難的事情。

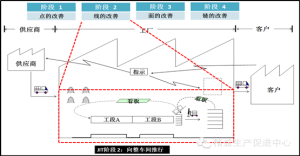

JIT階段2

JIT階段23.由線到面---工廠內擴展

由線到面是在選定樣板(典型)產品之後,進行縱向展開。完成整個流水線的改善或者完成全部流程的改造後,就讓別的車間向這個車間看齊,逐漸變成“面的改善”,這一般被稱為縱向展開。其中,面的改善還包括:設計開發體系、生產管理(PMC),生產工藝以及柔性生產等。

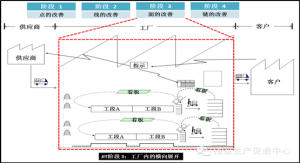

JIT階段3

JIT階段34.由面到鏈---供應鏈參與

JIT的推行經過由點到線、由線到面的改善之後,最終進入鏈的改善,使銷售庫存、工廠庫存與供應商庫存之間達到理想的狀態。當企業的製造過程、設計過程、內部管理水平非常高,工廠內部車間和內部組織生產都是以分鐘為單位進行配套時,就可以要求供應商和銷售部門也作出相應的改善,從而最終減少總的生產周期和總庫存。

豐田、電裝等企業的利潤遠遠高於同行的重要原因就在於每個環節都做得非常精細,每個環節的庫存都很少,生產時間短,信息流和實物流也很短,資金周轉極快。而國內很多企業的製造過程非常脆弱,根本談不上對供應商和銷售部門提出要求。

JIT階段4

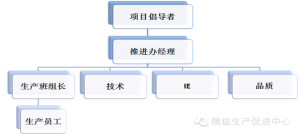

JIT階段4持續改善的組織結構

在精益生產中,持續改善需要非常細緻的企業管理。工廠管理沒有理論大師,只有實踐大師,而實踐來源於一點一滴的細節。持續改善還需要從組織上加以保證,因此,需要成立專門的持續改善管理委員會。

全員參與,自主改善

在精益生產中,中高層管理人員應以改善大課題為核心,形成一種全員參與、自卞改善的氛圍。改善的課題需要全員的參與,需要個人的提案。改善課題應儘可能從身邊工序做起,圍繞公司的焦點問題。但是,當企業中高層沒有改善課題的時候,員工的個人提案也會無人指導。

JIT項目推進辦公室

JIT項目推進辦公室改善最開始的時候可以不完全以經濟目的為重,隨著改善的推進逐漸把經濟目標作為一項改善要求,確認其有形的效果,經過部門領導的認可後,將事例發表和展示出來,並對當月最有價值的員工進行表彰,需要注意的是,最有價值的員工不是工作特別辛苦的人,也不是經常搶修設備的人,而是改善提案最多的人。從精益生產的觀點來看,經常搶修設備是設備管理人員的一大恥辱,讓別人忘記設備管理人員的存在才是設備管理的最高水平。

建立改善大課題的管理制度

建立改善大課題管理制度:

①首先選取焦點問題作為改善課題,

②提出項目實施計畫,根據一定的評價指標對這個計畫進行診斷。

③通過問題點的定義和識別,將問題點暴露出來。

④認識到問題點後,進行改善,並將改善前後的過程記錄下來,帶領員工一起實施診斷。

⑤改善完成之後,形成正式報告和標準,根據標準實施控制。

⑥在完成成果診斷後,要給改善的課題展示成果的舞台,使其他人看到改善的效果。