基本原理

煤中有機質是由不同的高分子化合物組成的複雜聚合物。在快速加熱下,具粘結性的煤,其聚合物發生相應的解體,熱解產生氣體和液體,同時形成膠質體。由於受熱時間短,形成的膠質體來不及進一步分解,就再次結合形成分子較大的膠質體,使煤具有了粘結性。在煤的塑性區間範圍內,藉助於成型機施加的外部壓力,使軟化了的煤粒相互粘結熔融在一起。

熱壓成型可用於單種高揮發分弱粘結性煤,也可用於強粘結性煤和非粘結煤的配合料。

煤按能否形成膠質體可分為粘結性煤和非粘結性煤。根據形成的膠質體的多少,又可將粘結性煤分為強粘結性煤、中等粘結性煤和弱粘結性煤。強粘結性煤為膠質層最大厚度大於25mm的煤; 中等粘結性煤為膠質層最大厚度9~25mm的煤。弱粘結性煤為膠質層最大厚度小於9mm的煤。

熱壓成型可製得以單一煤種 (煙煤) 為原料的型焦,可以生產以冶煉為主體的熱壓料球,也可以生產以無煙煤為主體的熱壓型煤。

工藝過程

粉煤熱壓成型工藝過程主要包括快速加熱、維溫分解、加壓成型和型煤冷卻4個階段。

快速加熱在幾十秒鐘內將煤加熱至塑性溫度420~460℃,形成膠質狀態。目前,快速加熱在工業上採用氣體熱載體和高溫固體熱載體兩種介質進行加熱。

維溫分解將快速加熱至塑性溫度的煤維溫數分鐘,使煤進一步熱解,產生更多的焦油,煤粒充分軟化形成膠質狀態,有利於粘結成型;同時使熱解揮發物進一步析出,防止熱壓型煤膨脹開裂。

加壓成型將處於膠質狀態的煤粒經成型機熱壓成型。一般採用螺桿擠壓機與對輥成型機聯合使用,熱料先通過螺旋擠壓機形成煤帶,然後再進入對輥成型機壓製成強度較好的型煤。

型煤冷卻將剛壓制的溫度高達450℃左右的熱型煤用水淬冷,即得強度較高的型煤。有時將熱型煤先隔絕空氣進行“熱燜”處理,再冷卻。“熱燜”處理是使型煤中膠質體進一步熱分解和縮聚,形成類似半焦結構,提高強度;同時防止型煤急冷時內外溫差大、收縮應力不同而強度降低。

工藝類型

按加熱方式不同,熱壓成型工藝分為氣體熱載體熱壓成型工藝和固體熱載體熱壓成型工藝2類。

氣體熱載體熱壓成型工藝以熱廢氣為加熱介質。主要由煤的乾燥預熱、快速加熱、維溫和熱壓成型組成。其工藝流程見圖1。

粉煤熱壓成型

粉煤熱壓成型原料煤(小於3mm)送入乾燥預熱直立管內,由熱廢氣乾燥預熱至200~250℃,經旋風分離器與廢氣分離後,進入旋風加熱爐或直立管等流化床加熱爐快速加熱至塑性溫度(400~480℃),經螺旋維溫機維溫,送擠壓機預壓,再用對輥成型機熱壓成型,熱型煤經冷卻,或先 “熱燜” 處理後冷卻,得高強度型煤。

氣體熱載體的溫度不宜高於600℃,否則,煙煤粉過早軟化易粘在筒壁上,造成設備堵塞。通常用加大熱載體氣量來實現快速加熱。

該工藝對煤種的適應性大,可用單種弱粘結性煤,也可用2種以上的煤配合料,且配煤可大部分用不粘結性煤。

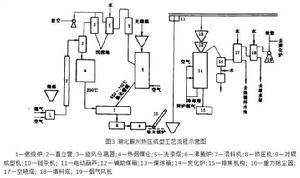

固體熱載體熱壓成型工藝是採用高溫的無煙煤等無粘結性煤、焦粉作熱載體。主要由固體熱載體加熱、煙煤的預熱、混合、維持溫度和熱壓成型組成。熱壓成型工藝流程見圖2。

粉煤熱壓成型

粉煤熱壓成型無粘結性煤或焦粉在沸騰爐或直立管爐中快速加熱至650~750℃,進入旋風分離器與熱廢氣分離後,送維溫分解器。預熱至200~250℃ (低於煤的軟化點) 的粘結性煤經旋風分離器除去熱廢氣進入維溫分解器,與高溫的無粘結性煤或焦粉混合,被迅速加熱至軟化溫度400~480℃,維溫數分鐘後,在塑性溫度下,通過擠壓機和對輥成型機熱壓成型。熱型煤直接冷卻,或先“熱燜”處理再冷卻,得高強度型煤。

該工藝適用於無煙煤、貧煤等低揮發分的不粘結性煤(或焦粉)與粘結性煤的配合料熱壓成型。不適用於單一煤種的熱壓成型。

工藝參數

熱壓成型工藝參數主要有原料煤配比、原料煤粒度、塑性溫度、維溫時間、成型壓力等。

原料煤配比取決於原料煤的性質,原則是配入的粘結性煤在膠質狀態時足以將無粘結性煤粒粘結、熱壓成具有要求強度的型煤,膠質層最大厚度以10~25mm為宜。選用強粘結性煤作粘結性組分,一般用量為20%~30%。

原料煤粒度粒度對熱壓型煤的強度有影響,煤粒過粗,加熱不透,軟化不完全,型煤強度低了煤粒過細,增加動力消耗。一般原料煤粒度小於3mm的顆粒達85%以上。

塑性溫度和維溫時間對膠質體多、熱穩定性好、透氣性差的煤,應選擇較高的塑性溫度和較長的維溫時間,以強化膠質體熱解,防止熱壓後型煤膨脹開裂。粘結性較差的煤,應選擇較低的塑性溫度和較短的維溫時間。以避免膠質體過分熱解,降低粘結性。一般塑性溫度取410~460℃,維溫時間取2~4min。

成型壓力壓力在一定範圍內提高,會增加型煤密度和強度。目前熱壓成型壓力一般小於50MPa。

工藝流程

較典型的熱壓成型工藝流程有湖北蘄州熱壓成型工藝流程、BFL熱壓成型工藝流程、Ancit熱壓成型工藝流程等。

湖北蘄州熱壓成型工藝流程用65%~75%的無煙煤或貧煤同30%~35%的煙煤(膠質層最大厚度Y大於10mm)作原料煤,分別破碎後,前者在沸騰爐內靠部分燃燒 (約為入料的5%~6%) 加熱到650~700℃,後者經過直立管幹燥、預熱至200℃,然後兩者混合,靠無煙煤粉快速加熱煙煤,使混合料升溫達440~470℃。然後熱壓成型或再經焙燒而得型焦。如圖3所示。

粉煤熱壓成型

粉煤熱壓成型BFL熱壓成型工藝流程以1/3的粘結煤和2/3的高揮發分非粘結煤作原料煤,分別經載流管進行乾燥。乾燥後的非粘結煤送LR炭化器,與750℃的乾餾炭載燃體進行快速脫揮發分,乾餾碳大部分經過LR直立管加熱後循環再用於高揮發分非粘結煤脫揮發分作用,其餘的和乾燥粘結煤在450~500℃下進行混合和成型。成型以後的型煤經過篩後,在850℃進行焙燒得到BFL型焦。

加熱循環乾餾碳的直立管,其出口的熱廢氣中還含有可燃成分,屬低熱值煤氣,用以預熱供直立管燃燒用的空氣,並作為乾燥燃料的載熱體。LR乾餾裝置對粘結性煤、無粘結性的高揮發分煤和低揮發分煤均可適用。當用無煙煤或低揮發非粘結煤加工形成的乾餾碳作為型焦生產中的非粘結組分配料時,BLF和LR乾餾裝置可以用沸騰爐代替,從而簡化設備、節省投資。BFL流程中還採用回配自產的重質焦油作輔助粘結劑,對粘結煤的數量及質量要求可相應降低;在混合機後設有立式攪拌器,攪拌器內混合料面可以通過調節對輥成型機的轉速來進行自動控制; 混合料由立式螺旋給料機供給,型煤質量較好。如圖4所示。

粉煤熱壓成型

粉煤熱壓成型ANCIT熱壓成型工藝流程用75%的低揮發分非粘結煤(揮發分為9%~15%)和25%優質中、高揮發分的粘結煤作原料煤。非粘結煤在水平氣流輸送反應器中快速加熱至600℃,由此出來的廢氣把進入二段水平氣流輸送反應器的粘結煤加熱到330℃,然後兩種熱組分混合,並在460~520℃下用對輥成型機成型。成型後的型煤在450℃熱燜3h作最終的後處理。