基本原理

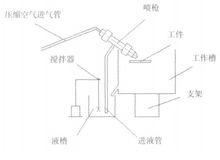

磨料水射流拋光設備簡圖

磨料水射流拋光設備簡圖磨料水射流拋光的基本原理如圖所示。當壓縮空氣通過噴槍上噴嘴小孔高速噴出時,在噴嘴處產生負壓,使液槽里攪拌好的含有細小磨料粒子的拋光液通過進液管吸入噴槍,從而形成高速射流,噴射到工件表面,藉助於磨料粒子與工件表面高速碰撞,使工件上局部應力場應力高速集中,並快速變化,因而產生沖蝕、剪下,達到材料去除的目的。在拋光過程中,高速磨料粒子如同一把柔性的車刀,對工件表面進行切削加工。通過控制噴射的壓力、角度及時間等參數來定量修正被加工件表面的面形,以達到去除材料、拋光的加工目的。拋光液噴出後,可通過回收裝置返回盛有拋光液的容器,循環使用。

磨料水射流以一定角度衝擊拋光工件時,磨料對工件的衝擊力可分解為水平分力和垂直分力。水平分力對工件上的凸峰產生削凸整平作用,垂直分力對工作表面產生擠壓,使工件表面產生冷硬作用。拋光初期,工件表面的凹谷處會滯留一部分磨料水射流混合液,形成一層薄膜。露置在薄膜外的凸峰,會先受到磨料的衝擊作用而被去除掉,使工作表面得到明顯的平整。通常表面粗糙度為微米級,這一過程通常被稱為一級拋光(即粗拋光) 。在此過程中,材料的去除量較大,需選用顆粒較大的磨料,其材料去除機理被認為與普通磨料水射流加工機理相似。在磨料水射流拋光過程中,磨料去除工件表面材料的機制主要有兩種,一種是塑性變形機制引起的,磨料對工件表面的衝擊使材料向兩側隆起,這種過程並不會直接引起材料的切削過程,但在隨後磨粒的作用下材料產生脫落而形成二次切屑。同時,磨粒也對工件表面如刨削一樣有切削過程,這個過程可直接去除材料,形成一次切屑。另一種是利用混有磨料粒子的拋光液對工件的碰撞衝擊、剪下刻劃作用來去除材料。粗拋光後,工件表面上只留下較小的凸峰,這時水平衝擊分力減小了,垂直衝擊分力增大,使得磨料對工作表面的擠壓作用增強了,這一過程通常被稱為二級拋光,即精拋光。在這一過程中,材料去除量很小,需選用細顆粒磨料。這一階段材料的去除機理至今還處於研究階段。有學者認為,當材料去除尺度為納米級別時,由於去除深度小於其臨界切削深度,這時塑性流動便成為材料去除的主要方式,納米尺度的磨料對工件的作用主要是擠壓磨削作用。

主要特點

(1)磨料噴射加工與噴砂工藝不同,噴砂工藝的主要用途是清理工件表面,磨料噴射加工是利用磨粒對被加工材料進行切磨加工;噴砂工藝所使用的磨料粒度比噴射磨料加工中的磨料粒度更大;高速噴射的磨料微粒在嚴密控制下,能完成磨削拋光加工。

(2)與傳統的拋光技術相比, 它的“加工刀具”是液體狀的,不存在磨具磨損的問題,去除函式保持恆定,面形精度易於控制。可不破壞零件原有的尺寸精度,而達到較高的表面光度。

(3)拋光頭是一很小的液體柱,能適合各種諸如齒輪、葉輪、各種模具、精密機械零件等各種型孔、型面及各種特殊複雜表面的拋光。拋光特性不受工件位置的影響,套用範圍較廣,既可用來加工金屬材料,也可以加工非金屬材料。

(4)磨料水射流拋光屬於冷加工範疇,加工時對材料無熱影響,切削時無火花,工件不會產生熱變形和熱影響區,對加工熱敏感材料尤為有利。同時由於在加工過程中拋光液不斷循環流動, 還能自動清除加工下來的碎屑。

(5)加工清潔,不產生有害人體健康的有毒氣體和粉塵等,對環境無污染,提高了操作人員的安全性。拋光液基本不損耗,可重複使用,壽命較長。

(6))加工“磨具”為高速高壓液流,加工過程中不會變鈍,減少了磨具準備、刃磨等時間,效率高。噴嘴與加工表面無機械接觸,能實現高速加工。

(7)設備維護簡單,操作方便,可以靈活地任意選擇加工起點和部位,可通過數控,容易地進行複雜形狀的自動加工。

影響因素

(1)磨料種類。常用的磨料有氧化物系、碳化物系、高硬磨料系及軟磨料系等四類。不同種類的磨料,其拋光效果是不同的,各有其適用範圍。拋光時,首先應選擇比工件材料硬度高的磨料種類,這樣才能切入被加工物體內,使低硬度的物體表面受到切削加工。其次,要保證磨料粒子在磨削液中保持一定的化學穩定性,以免在加工過程中,與其它物質起化學反應。

(2)磨料粒徑。一般來講,採用越細的磨料加工就可以得到越細的表面粗糙度,但當對工件進行拋光時,採用的磨粒粒度根據原始表面粗糙度值選取,如果初始表面粗糙度值較小,可選用較細的磨粒直接加工即可;當初始表面的粗糙度值較大,先選用較粗的磨粒加工,加工到一定的表面粗糙度值後,再採用細的磨粒加工,粗磨粒的切削作用較強一些,這樣可以提高加工的效率。

(3)噴射壓力。對於給定的加工條件,工件材料的去除率對應一臨界噴射壓力,小於臨界噴射壓力,沒有材料去除發生,這是因為較低的噴射壓力使射流中的磨粒對工件表面產生碰撞剪下去除的能量不足,只類似於彈性碰撞;當噴射壓力大於臨界噴射壓力時,隨著壓力的升高,磨粒獲得的動能也越大,使去除率提高。在一定壓力下,可以根據單位時間的去除量控制加工時的參數,使工件的表面粗糙度達到最優。

(4)噴射時間。在一定時間段內,材料去除量與工作時間近似呈線性關係, 材料去除量隨工作時間的增加而線性增加,這與傳統拋光技術中時間對去除量的影響是一致的。隨著作用時間的增長,去除量逐漸增加,工件的表面粗糙度亦隨之減小。但當表面粗糙度減小到一定值時,其值不再隨著去除量的增加而減小,同樣趨於穩定。主要原因可能是在加工的初期,由於工件表面的凸處較多,磨粒的切削作用較強,隨著時間的延續,凸處漸漸減低,磨料的橫向運動對工件表面凸起不平處的切削作用相對減弱的結果。

(5)噴射距離。噴射距離指的是噴嘴口與工件待加工表面的距離。對於給定條件,材料去除率對應一最佳噴射距離,因為在最佳噴射距離內,隨著噴射距離的增加,磨料粒子運動慣性能量加大,有利於材料的去除;但如果超出最佳噴射距離範圍,對於給定的噴射壓力,磨料粒子流壓力和速度降低,磨料粒子到達工件表面的速度也相應減少,材料去除率降低。如果繼續加大噴射距離,可能沒有材料去除發生。

(6)噴射角度。由於磨料水射流拋光主要靠磨料粒子的剪下作用達到去除材料的目的,故在給定的加工條件下,存在著材料去除最佳噴射角度。這是由於在磨料噴射時,與工件表面發生碰撞的過程中,有一些磨料粒子被彈回而沒有參與材料的切削。在最佳噴射角度內,被彈回磨粒比例隨噴射角度增加而減少;當噴射角大於最佳噴射角時,隨著角度的增加,被彈回的磨粒和磨料射流發生碰撞,使磨料流有效能量減少,材料去除率也相應降低。

(7)拋光液的成分。在一定範圍內,拋光液中懸浮的磨料濃度越高,單位時間內與工件表面單位面積發生碰撞的磨料粒子就越多,材料去除率相應提高。為提高磨料的濃度,可在拋光液中放入一定比例的助懸浮劑,以便懸浮起更多的磨料粒子。在拋光金屬材料時,可再加入少量的防鏽劑。

主要問題

理想的磨料水射流拋光加工結果是材料去除量小,表面質量高。若想得到理想的拋光結果,需選用壓力低、磨料尺寸小的磨料水射流,即微磨料水射流。但微磨料水射流的理論還不成熟,有以下主要問題有待解決:

(1)微細磨料水射流的形成。普通的磨料水射流形成是利用文杜里效應引射,使磨料進入水射流的,但Miller發現,當射流直徑小於300μm時,這種使磨料進入水射流的方式已不能套用。對於微磨料水射流混合機理的研究還少見報導。

(2)磨料團聚。當磨料顆粒為納米級時,磨料的表面能很大,在磨料水射流形成過程中,磨料顆粒有團聚趨勢。在磨料水射流精拋光加工時,需要用到納米級的磨料,而對於磨料水射流中納米級磨料的分散問題還沒有解決。

(3)微細磨料加工時發生噴嘴堵塞。由於微細磨料水射流噴嘴尺寸較小,在射流開關的過程中,極易堵塞。有的學者利用閥控制磨料進入噴嘴的時間,但同時,閥的快速磨損破壞又成為一個新的問題。

(4)因為對磨料水射流拋光技術的研究剛處於起步階段,從實驗到理論都還沒有形成成熟的拋光工藝、理論。磨料水射流精拋光加工時,材料去除機理是微觀去除機理,各種材料的微觀去除機理至今還沒有定論。

(5)磨料水射流拋光加工(尤其是精拋光加工時) ,選用的磨料尺寸很小,而由於經濟和技術的原因,噴嘴尺寸很難做到很小。這時,由於噴嘴尺寸與磨料尺寸比很大而引起的尺寸效應對於加工的影響規律尚不清楚。

綜上所述,可以看出對於磨料水射流拋光技術的研究還處於初級階段,今後應從理論、實驗兩方面對磨料水射流拋光技術進行進一步深入研究。

發展趨勢

由於磨料水射流拋光加工所使用的設備簡單,在進行拋光加工時可根據工件的形狀特點、加工部位的加工要求,選擇合適的噴嘴;針對不同的加工材料,選擇相應的磨料,因此使用十分方便,特別適合加工一些用其它加工方法不能加工的工件。

隨著科技的發展,在磨料水射流拋光技術基礎上,與傳統的拋光技術相結合,產生了新的拋光技術,如與金屬電解拋光技術結合產生的電解磨料噴射複合拋光新工藝,其原理是:當混合液從噴嘴噴出時,電解液在噴嘴與工件之間形成導電介質,噴嘴與工件間距離較近且接通電解電源,則發生電解作用並在工件表面形成鈍化膜。鈍化膜會阻礙電解的繼續進行,而磨料的噴射作用可以去除鈍化膜,且輪廓凸峰處的鈍化膜容易最先被去除,使凸峰處金屬的電解溶解速度比凹處快,從而表面粗糙度得到改善。大量研究表明,在磨料水射流拋光加工中,有超過25個加工參數對加工結果有直接的影響。而在磨料水射流拋光加工中,只研究磨料種類、磨料粒度、噴射壓力、噴射距離、噴射角度等幾個參數對加工結果的影響是遠遠不夠的。此外,磨料流中磨料的分布規律及速度分布規律都有待於理論研究和實驗驗證;針對不同材料和加工條件的最佳化加工模型有待於完善。總之,磨料水射流拋光加工還處於發展和完善階段,隨著對加工機理認識和試驗研究的深入,磨料水射流拋光在工業生產中,特別是在工件異形型面的光整加工中將會發揮更大的作用。