錐磙—平盤—彈簧壓力式碾磨

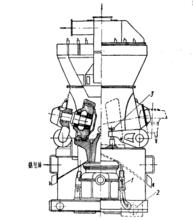

下圖所示為1600/1380型錐磙—平盤—彈簧壓力式碾磨(1600/1380型滾柱式彈簧壓力磨)。

錐磙—平盤—彈簧壓力式碾磨

錐磙—平盤—彈簧壓力式碾磨它的主要部件是由下部機殼8、上部機殼3、磨盤7、與磨盤聯接的立式減速機9、磨磙5等部分組成。磨磙安裝在搖臂6上,再通過彈簧加壓裝置4壓緊在磨盤上。機體的上部裝設有分離器2。電動機通過減速機9帶動磨盤旋轉。由於磨磙與磨盤間摩擦力的作用,磨磙被磨盤帶動而繞磨磙軸14轉動。物料由上部機殼側部的加料口均勻加入,通過溜槽撒落在磨盤7上,在離心力的作用下物料被甩向磨盤的邊緣。 在彈簧壓力和由磨磙本身產生的重力作用下將物料擠壓和研磨。

乾燥與輸送物料用的熱風,用鼓風機由下部通風管吹入磨內。由於磨盤外周設有一圈葉片,在葉片導向的作用下,旋迴上升的氣流將溢出磨外的物料帶起進入上部的選粉機2時,在葉片旋轉所產生的離心慣性力的作用下,粗粉分離出來重新落在磨盤上再次粉磨,細粉隨氣流進入收塵器收集為粉磨成品。選粉機的葉片可以改變傾斜角度以調節產品的細度。傾斜角度由選粉機外部的操縱槓桿進行調整。

磨磙採用滾動軸承13支承。潤滑油由油管15穿過磨磙心軸中心送入軸承進行潤滑和冷卻。整個潤滑系統是循環潤滑裝置。因磨磙呈錐形,磨盤為平的,故稱為錐磙—平盤式碾磨。

球—環—彈簧壓力式碾磨

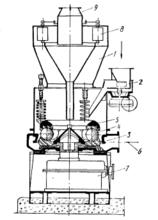

下圖所示為球—環—彈簧壓力式碾磨(滾球式彈簧壓力磨)。

球—環—彈簧壓力式碾磨

球—環—彈簧壓力式碾磨它的構造好象一個大型滾珠軸承。上面環5是固定的,下面承放研磨鋼球4的環3由電動機經減速機7帶動。鋼球直徑一般在200—550毫米,鋼球放在下環的滾道上留有工5—20毫米的空隙。

物料由餵料機2送到迴轉環的內面上,當通過鋼球時,由於彈簧壓力與上環和鋼球本身產生的重力作用通過鋼球對物料進行擠壓和研磨,同時物料由於離心慣性力的作用被拋到環外。烘乾和輸送物料用的熱風由接管6從下面以25—30米/秒的速度進入噴嘴內,將拋出環外的物料吹起帶到分離器1內進行選分。大顆粒被分離出來落到迴轉壞的內面上再次粉磨,細扮隨氣流經出口管9進入收塵器收集為粉磨成品。分離器是靜止的,葉片8通過手動可以改變角度,調節葉片的角度可以改變扮磨細度。

碾磨機的套用及優缺點

最早出現的碾磨是彈簧壓力式的,規格較小。在電廠和水泥廠用來磨製煤粉,後來在水泥廠也有少量用以磨製生料。近年來製造的液壓式大型碾磨,在水泥廠主要用來磨製生料,而且在生料生產中所占的比例越來越大。

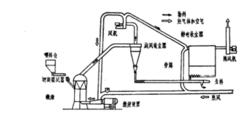

碾磨在工作時一般都是用熱氣流進行烘乾兼輸送的。近年來主要利用懸浮預熱窯和窯外分解窯窯尾的廢熱氣。由於碾磨機本身都帶有選粉機或分離器,所以含有細粉的出磨氣流都要經過收塵器收集粉磨成品。碾磨磨製水泥生料的一般流程如下圖所示。

碾磨流程

碾磨流程碾磨機和球磨機相比的優點是:

1、入磨物料粒度較大,大型碾磨機可達50—80毫米。因而可以不用三次破碎,簡化了破碎系統。

2、可以大量利用懸浮預熱窯和窯外分解窯的窯尾廢熱氣,處理水分達8%的原料,如加輔助熱源可以處理含水分18%的原料,因而可以省去原料烘乾系統,降低熟料熱耗。

3、由於磨機本身帶有選扮裝置,物料在磨內停留時間短,僅3分鐘左右,能及時排除細粉,有利於減少過粉磨現象。因而,粉磨效率高,電耗低,產品顆粒比較均齊,調整粉磨產品的細度和成分很靈活,便於自動控制。

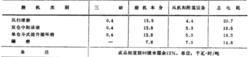

碾磨粉磨產品的電耗僅為球磨的40—60%,但風機電耗大,因此系統電耗僅比風掃球磨小6千瓦·時/噸。幾種生料粉磨系統的電耗比較見下圖。

生料粉磨系統的電耗比較

生料粉磨系統的電耗比較4、結構緊湊,體積小,占地面積小,約為球磨機的50%左右;基建投資省,約為球磨機的70%。

5、噪音小,揚塵少,操作環境清潔。

碾磨機和球磨機相比的缺點是:

1、它只適應於粉磨中等硬度的物料,不適於粉磨硬度大和含石英質多的物料。如大於90微米的石英質成分超過5—6%時,則不宜選用碾磨機,否則磨損大。

2、磙子對物料的磨蝕性很敏感,一般石:焚石都含有燧石等雜質,磨損大,故通常分體製造。磙套用抗磨性高的合金鋼、磙芯可用一般材料。這樣,對溫度變化又較敏感。由於磙套是熱裝於磙芯上的,時而加熱,時而降溫,磙套易產生鬆動。故熱裝時的溫差必須大於運轉時的溫差,使其在運轉時有足夠的箍緊力。

3、製造要求較高,磙套一旦損壞一般不能自給,得由製造廠提供,而且更換費工,要求高,影響運轉率。

4、操作管理要求嚴格,不允許空磨啟動和停車,物料太乾時還得噴水進去潤濕物料,否則物料太鬆散而“咬”不進磙子與磨盤之間進行粉碎。一般是用測振儀來指示磨機的操作情況,當振動超過規定允許值時就得停磨。

5、由於通過的廢氣量很大,要提高氣溫很困難。