套用

碳纖維增強塑膠在機械工業上主要用於一些承載零件(如連桿)、耐磨零件(軸承、密封圈、 活塞、襯墊板)、耐腐蝕零件(化工泵、高壓泵、液壓系統的動力密封裝置和管道、容器)。作為齒輪材料的用量也較大,它可以達到金屬齒輪那樣的設計要求,而且重量輕,又有自潤滑等優點。作為汽車零件材料時,可使自重降低1/3,節約燃料效果十分顯著。此外,它可以製作飛機翼尖、尾翼、起落架及機內許多零件。在火箭、飛彈的鼻錐體,火箭的噴嘴及人造衛星支架等方面也被選用。總之, 碳纖維樹脂複合材料的出現,為現代工業和現代科學技術事業提供了優良材料。

碳元素結構

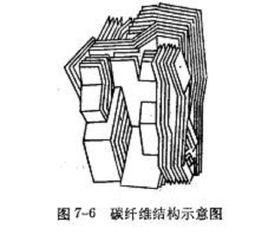

碳元素具有同素異構現象,常見的有無定形碳、石墨和金剛石。由於分子結構不同,性能差異很大。前者幾乎沒有強度;後者則具有很高的強度和硬度。石墨的分子結構是層狀的六方晶體結構,呈現各向異性:平行於層面方向的強度和彈性模量高,而垂直於層面方向的強度和彈性模量則較低。碳纖維就是一種由許多石墨晶體組成的多晶纖維。儘管這些晶體在纖維內的排列是不規則的,但為獲得高強度和高模量的碳纖維,希望纖維中石墨層面的方向平行於纖維軸線方向。通常,把石墨晶體層面和纖維軸線的交角叫取向角。碳纖維中石墨晶體規整度越高、取向角小,則機械強度和彈性模量越高。碳元素在真空常壓下於4000℃升華,在10MPa的壓力,3700℃真空高溫下可得到液態的碳。顯然,若用像有機高分子材料製取纖維的方法將困難重重。

碳纖維的優勢

碳纖維是用人造纖維為原料,在隔絕空氣的條件下經高溫碳化而成的。用作碳纖維的原料要求在加熱升溫時不熔化、不劇烈分解。工業上常用的原料是腈綸、瀝青和人造粘膠纖維。它們在200-300℃的空氣中並施加一定的張力進行預氧化處理,然後在氮氣的保護下,在1000-500℃的高溫下進行碳化處理,即可製成含碳量為85%-95%的碳纖維。

如果將碳纖維在2500-3000℃的高溫下,在氮氣中進行石墨化處理,則碳纖維中的石墨晶體沿著纖維方向的排列會更加整齊,從而提高了彈性模量。經過石墨化處理的碳纖維又稱石墨纖維或高模量碳纖維。與玻璃纖維相比,碳以石墨方式出現,是六方晶體結構,六方底面上的原子以強大的共價鍵結合,所以碳纖維比玻璃纖維具有更高的強度,更高的彈性模量;其抗拉強度比玻璃纖維略高,而彈性模量則是玻璃纖維的4-6倍。玻璃纖維在300℃以上時的強度會逐步下降,碳纖維在達到2000℃以上的高溫下強度和彈性模量基本上保持不變;在-180℃以下的低溫下也不變脆。碳纖維比強度和比模量是一切耐熱纖維中最高的。所以,碳纖維是比較理想的增強材料,可用來增強塑膠,碳、金屬和陶瓷等。

碳纖維樹脂複合材料的特點

碳纖維通常和環氧樹脂、酚醛樹脂、聚四氟乙烯等組成複合材料。它們不僅保持了玻璃鋼的許多優點,而且許多性能優於玻璃鋼。這類材料的密度比鋁輕,強度與鋼接近。彈性模量比鋁合金大,疲勞強度高,衝擊韌性高,同時耐水和濕氣,化學穩定性高,導熱性好,受X射線輻射時其強度和模量不變化等。它還具有優良的耐磨減摩性及自潤滑性、耐腐蝕、耐熱等優點。因此它的比強度和比模量在現有複合材料中名列前茅。碳纖維-環氧複合材料的強度和彈性模量都超過鋁合金而接近於高強度鋼,完全彌補了玻璃鋼彈性模量小的缺點。此外,玻璃纖維樹脂複合材料由於彈性模量低,應變數也相應較大,當應變到1%-2%時,樹脂要發生碎裂。因此,設計玻璃鋼零件時,其允許承載應力不超過極限應力的60%。而碳纖維則因彈性模量大,設計時可以允許在極限應力條件下使用。另外,在高溫老化試驗中,碳纖維樹脂複合材料的強度損失也比玻璃鋼小。因此,碳纖維樹脂複合材料可以製作宇宙飛行器的外層材料,人造衛星和火箭的機架、殼體、天線構架。在機械工業中,碳纖維樹脂複合材料用作承載零件(如連桿)和耐磨零件(如活塞、密封圈)以及像齒輪、軸承等承載耐磨零件。它還用作有抗腐蝕要求的化工機械零件,如容器、管道、泵等。但這類材料不足之處是,碳纖維與樹脂的黏結力不夠大,各向異性程度較高,耐高溫性能差等。