測試特點

硬度測試是檢測材料性能的重要指標之一,也是最快速最經濟的試

測試方法

1. 塑膠洛氏硬度測試

測試原理在規定的加荷時間內,在受試材料上面的鋼球上施加一個恆定的初負荷,隨後施加主負荷,然後在恢復到相同的初負荷。測量結果是由鋼球壓入材料的總深度,減去卸去主負荷後規定時間內的彈性恢復以及初負荷引起的壓入深度。

術語及定義

洛氏硬度標尺每一分度表示壓頭垂直移動0.002mm。洛氏硬度值由下式求出:

HR=130-e/0.002

HR—洛氏硬度值

e-主負荷卸除後的壓入深度

2. 邵氏硬度測試

測試程式邵氏A型硬度測試方式:

使用邵氏A型硬度機測試,測試時需注意按照標準。

按照標準,測試環境須在標準狀態下(23±2℃,50±5% R.H) 進行,且測試前試片須在標準狀態下放置40小時以上。測試時,將試片置於硬度試驗機平台上。調整使壓針頭與試樣表面的距離至25.4±2.5mm,然後,施加合適力度(不衝擊被測物)使壓針頭壓在試樣上。待完全壓下,與測試物接觸1秒內,立即讀取刻度值到整數字並記錄其結果。(根據不同的標準,讀數時間有不同)

為了讓數值準確,需量取5處且每處相距6mm以上。(部分標準取平均值作為硬度,部分取中間值)

若試驗結果低於10或高於90則不適用此硬度試驗機。大於90時改用邵D型硬度計。

邵氏D型硬度計:

測試方法和A型一致,但若試驗結果低於20或高於90則不適用此硬度試驗機。低於20時,改用邵A型硬度計。

簡單來講,邵氏A測試比較軟的材料(如橡膠),邵氏D測試比較硬的材料(如塑膠)。

3.金屬洛氏硬度

測試原理將壓頭(金剛石圓錐、鋼球或硬質合金球)分兩個步驟壓入試樣表面,經規定保持時間後,卸除主試驗力,測量在初試驗力下的殘餘壓痕深度h,根據h值及常數N和S計算洛氏硬度。

術語及定義

洛氏硬度=N-h/S

術語及定義Terms and Definition

初始試驗力-------試驗時預載入試驗力。

主試驗力-------使測量樣品產生殘餘壓痕的載入。

總試驗力-------初始試驗力加上主試驗力。

測試程式

洛氏硬度應選擇在較小的溫度變化範圍內進行,因為溫度變化可能會對試驗結果有影響。所以試驗一般規定在10~35℃的室溫進行。試樣應平穩地放置在剛性支承物上,並使壓頭軸線與試樣表面垂直。避免試樣產生位移。使壓頭與試樣表面接觸,在無衝擊和振動的情況下施加試驗力,初試驗力保持不應超過3秒。將測在不小於1s且不大於8s的時間內,從初試驗力增加到總試驗力,並保持4s±2s,然後卸除主試驗力,保持初試驗力,經過短暫穩定後,進行讀數。為了讀書準確,在試驗過程中,硬度計應避免受到任何衝擊和震動。

在多處取值時,兩相鄰壓痕中心間距離至少應為壓痕直徑的 4倍,但不得小於2mm。任一壓痕中心距試樣邊緣距離至少應為壓痕直徑的2.5倍, 但不得小於1mm。

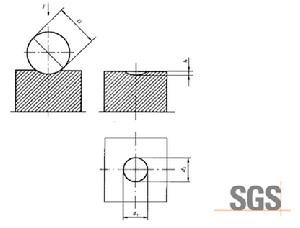

4.金屬布氏硬度

測試原理對一定直徑的硬質合金球施加試驗力壓入試樣表面,經規定保持時間後,卸除試驗力,測量試樣表面壓

術語及定義

試驗力——試驗時所用的負載。

壓痕平均直徑——兩相互垂直方向測量的壓痕直徑的算術平均值。

球直徑——壓頭中硬質合金球的直徑。

測試程式

一般試驗在10~35℃的室溫進行即可,如果有對溫度要求嚴格的試驗(視乎材料對溫度的敏感性),試驗溫度應為23℃±5℃。

試驗力的選擇應保證壓痕直徑在0.24D~0.6D之間。試驗力-壓頭球直徑的平方的比率鞋(1.02F/D2比值)應根據材料和硬度值選擇。

為了保證在儘可能大的有代表性的試樣區域試驗,應儘可能選取大直徑的壓頭;當試樣尺寸允許時,應優先使用直徑為10mm的球壓頭進行試驗。

使壓頭與試樣表面垂直接觸,垂直於試驗面施加試驗力,加力過程中不應有衝擊和震動,直至將試驗力施加至規定值。

試驗力保持時間為10~15秒。對特殊材料,試驗力保持時間可以延長,但誤差應在±2秒。

任一壓痕中心距試樣邊緣距離,至少為壓痕平均直徑的2.5倍。相鄰壓痕中心間的距離至少為壓痕直徑的3倍。應在兩相互垂直方向測量壓痕直徑,用兩個讀數的平均值計算布氏硬度。(或按GB/T 231.4查得布氏硬度值)

布氏硬度試驗範圍上限不大於650HBW 。

5.金屬維氏硬度

測試原理將頂部兩相對面具有規定角度的正四稜錐體金剛石壓頭用試驗力壓入試樣表面,保持規定時間後,卸

除試驗力,測量試樣表面壓痕對角線長。維氏硬度值是試驗力除以壓痕表面積所得的商,壓痕被視

為具有正方形基面並與壓頭角度相同的理想形狀。

術語及定義

試驗力------試驗時所用的負載。

壓痕對角線------卸載後,壓頭在被測樣品表面留下的方形或菱形壓痕的對角線。

壓頭夾角------壓頭頂部兩相對面的夾角。

測試程式

試驗一般在10~35℃的室溫進行。對溫度要求嚴格的試驗,試驗溫度應為23℃±5℃。根據試樣厚度和硬度選擇試驗力。使壓頭與試樣表面垂直接觸,垂直於試驗面施加試驗力,加力過程中不應有衝擊和震動,直至將試驗力施加至規定值。試驗力保持時間為10~15秒。對特殊材料,試驗力保持時間可以延長,直至試樣不再發生塑性變形,但誤差應在±2秒。

應測量壓痕兩條對角線長度,用其算術平均值或通過查表得到硬度值。

放大系統應能將對角線放大到視場的25%~75%。

6. 顯微維氏硬度

術語及定義試驗力——試驗時所用的負載。

壓痕對角線——卸載後,壓頭在被測樣品表面留下的方形或菱形壓痕的對角線。

壓頭夾角——壓頭頂部兩相對面的夾角。

測試程式

試驗一般在10~35℃的室溫進行。對溫度要求嚴格的試驗,試驗溫度應為23℃±5℃。根據試樣厚度和硬度選擇試驗力。使壓頭與試樣表面垂直接觸,垂直於試驗面施加試驗力,加力過程中不應有衝擊和震動,直至將試驗力施加至規定值。保持試驗力的時間為10~15秒。對特殊材料,試驗力保持時間可以延長,但誤差應在±2秒。

影響因素

測量工作使用的儀器設備很多,每種儀器設備在使用時都有許多不利因素影響其測量值的準確性。本文僅對兩種常規儀器洛氏硬度計、布氏硬度計)在使用時,容易被檢測人員忽略的一些較常見的影響因素進行針對性分析,並提出了解決辦法。粗糙度的影響

粗糙度的影響及解決辦法我們知道,用台式 超級恆溫水浴測量布氏硬度時,的壓頭是鋼球壓頭,在一定的壓力下壓入被測表面而得到一個圓形壓痕,再用讀數顯微鏡測量圓形壓痕的直徑,然後在布氏硬度表中查找相應的硬度值,即被測試樣的硬度值,而被測表面的粗糙度直接影響硬度測量值的準確性。當被測表面粗糙度值大於Ra=0.8μm時,隨著粗糙度值的增大,被測表面對壓頭的抗力愈小,其塑性變形愈大,圓形壓痕就愈大,相應的硬度值也就愈小,致使測量值偏低於其真實值。試驗證明,測量偏差在10HB以上(註:用台式硬度計測量洛氏硬度時,粗糙度的影響較小,本文就不進行分析了)。

當我們用攜帶型微電腦超聲硬度計測量硬度時,粗糙度的影響較用台式硬度計就更大了。當被測表面粗糙度值大於Ra=0.8μm時,隨著粗糙度值的增大,硬度計的金剛石角錐體壓頭與被測表面的接觸面積就會增大。這種接觸包括壓痕接觸和非壓痕接觸。

壓痕接觸即壓頭自身壓入被測表面後壓頭與壓痕的接觸,接觸面積也是極微小的;而非壓痕接觸是指硬度計壓頭的錐面與被測表面輪廓峰斜面的接觸。非壓痕接觸對硬度測量是不利的。因為,微電腦超聲硬度計工作原理是藉助於桿的超聲振動測量硬度的。在均勻的接觸壓力下,使桿的諧振頻率隨試樣的硬度高低而改變。若試樣的硬度愈低,壓痕接觸面積愈大,被測表面對感測器桿壓頭的阻尼愈大,感測器桿壓頭振動幅度就愈小,諧振頻率也就愈高。也就是說, 恆溫水箱壓痕接觸面積愈大,超聲硬度計的示值愈低。而非壓痕接觸大大地增加了壓頭與被測表面的接觸面積,致使示值偏低於真實值。試驗證明,洛氏硬度測量偏差在10HRC左右;布氏硬度測量偏差在20HB左右。

解決辦法:在測量試樣硬度時,我們必須注意被測表面粗糙度是否符合的檢測條件。在正常使用的條件下,必須保證試樣的被測表面粗糙度值小於或等於Ra=0.8μm,若試樣的被測表面粗糙度值大於Ra=0.8μm,可以通過機械方法(上磨床)或手工方法,對被測表面進行研磨修整,使試樣的被測表面粗糙度達到檢側條件。將粗糙度影響程度降到最低,這樣我們才能獲得準確的測量值。

擠壓層的影響

擠壓層的影響及解決辦法擠壓層即經車床精車加工出來的試件表面上的一層薄薄的硬層。試件在被精車加工時,車刀同時對試件表面有一個擠壓(滾壓)作用,使精車面表層的金屬晶粒變形細化,較試件深層的金屬晶粒更細密,從而產生了一層薄薄的硬層。硬層厚度一般在0.3毫米左右。這一硬層致使硬度測量值偏高於真空值,對用台式硬度計和微電腦超聲硬度計測量硬度的準確性有不同程度的影響。

當我們用台式硬度計測量洛氏硬度時,硬度計壓頭是金剛石錐體,壓頭(錐頂直徑為0.4毫米)與被測表面的接觸面積較小。載入時,壓頭很容易穿透擠壓層,因此硬度的測量偏差較小。試驗證明,測量偏差一般在5HRC以內。用台式硬度計測量布氏硬度時,硬度計壓頭是鋼球壓頭,壓頭與被測表面的接觸面積較大。載入時,壓頭必須克服擠壓層的較大阻力才能壓入被測表面,這就使壓頭的壓入量不夠,所壓得的圓形壓痕也隨之變小,致使相應的硬度值偏高於其真實值。而且硬度的測量偏差較大。試驗證明,硬度的測量偏差在20HB左右。另外,無論測量洛氏硬度還是布氏硬度,隨著試件自身硬度的增大,硬度的測量偏差就會減小。

擠壓層對用微電腦超聲<硬度計>測量硬度的準確性影響最大。用超聲硬度計測量硬度對試件的損傷極小,基本是無損檢測。在10N試驗負荷下,壓痕深度一般在4μm至50μm左右。而擠壓層的厚度一般在0.3毫米左右。因此,超聲硬度計的角錐體壓頭根本不能穿透擠壓層,測得的硬度值僅是擠壓層的硬度,而不是試件本身真實的硬度。擠壓層硬度高出試件真實硬度很多,如果我們忽略了這一不利因素,就會造成了很大的測量偏差。試驗證明,洛氏硬度的測量偏差一般在5-10HRC;布氏硬度的測量偏差一般在幾十個HB解決辦法:如果我們在檢測過程中,發現精車的試件,在測量其硬度前,必須把被測表面測量位置的擠壓層處理掉;也可以把整個被測表面的擠壓層處理掉。可以通過機械方法(上磨床)或手工方法去掉擠壓層。還要強調一點,如果我們用手工方法處理擠壓層,被測表面粗糙度有可能被破壞。如果這樣,還必須對被測表面進行研磨修整,使試件的被測表面粗糙度達到檢測條件。這樣我們才能獲得真實可靠的測量值。

標準彙編

1. GB/T231.1-2009《金屬布氏硬度試驗 第1部分:實驗方法》2. GB/T231.2-2009《金屬布氏硬度試驗 第2部分:硬度計的檢驗與校準》

3. GB/T231.3-2009《金屬布氏硬度試驗 第3部分:標準硬度塊的標定》

4. JJG150-2005《金屬布氏硬度計檢定規程》

5. JJG147-2005《標準金屬布氏硬度塊檢定規程》

6. GB/T230.1-2003 《金屬洛氏硬度試驗 第1部分:試驗方法(A、B、C、D、E、F、G、H、K、N、T標尺)》

7. GB/T230.2-2002 《金屬洛氏硬度試驗 第2部分:硬度計(A、B、C、D、E、F、G、H、K、N、T標尺)的檢驗與校準》

8. GB/T230.3-2002 《金屬洛氏硬度試驗 第3部分:標準硬度塊(A、B、C、D、E、F、G、H、K、N、T標尺)的標定》

9. JJG112-2003 《金屬洛氏硬度計(A、B、C、D、E、F、G、H、K、N、T標尺)檢定規程》

10. GB/T4340.1-1999 《金屬維氏硬度試驗 第1部分:試驗方法》

11. GB/T4340.2-1999 《金屬維氏硬度試驗 第2部分:硬度計的檢驗》

12. GB/T4340.3-1999 《金屬維氏硬度試驗 第3部分:標準硬度塊的標定》

13. JB/T 9329-1999 《儀器儀表運輸、運輸貯存基本環境條件及試驗方法》

14. JJF1059《測量不確定度評定與表示(JJF 1059 Guide to the expression of uncertainty measurement ,ISO)》

15. GB/T13634 《試驗機檢驗用測力儀的校準》

16. GB/ T2611-1992 《試驗機通用技術要求》

17. JJG144-1992 《標準測力儀檢定規程》

現行國家標準

GB/T 4341-2001 金屬肖氏硬度試驗方法 2002-05-01實施,代替GB/T 4341-1984GB/T 9966.5-2001 天然飾面石材試驗方法第5部分:肖氏硬度試驗方法 2002-08-01實施,代替GB/T 9966.5-1988

GB/T 231.2-2002 金屬布氏硬度試驗第2部分:硬度計的檢驗與校準 2003-05-01實施,代替GB/T 6269-1997

GB/T 231.3-2002 金屬布氏硬度試驗第3部分:標準硬度塊的標定 2003-05-01實施,代替GB/T 6270-1997

GB/T 17394-1998 金屬里氏硬度試驗方法 1998-12-01實施

GB/T 18449.2-2001 金屬努氏硬度試驗第2部分:硬度計的檢驗 2002-05-01實施

GB/T 18449.3-2001 金屬努氏硬度試驗第3部分:標準硬度塊的標定 2002-05-01實施

GB/T 3854-2005 增強塑膠巴柯爾硬度試驗方法 2005-12-01實施,代替GB/T 3854-1983

GB/T 5766-2007 摩擦材料洛氏硬度試驗方法 2008-06-01實施,代替GB/T 5766-1996

GB/T 2654-2008 焊接接頭硬度試驗方法 2008-09-01實施,代替GB/T 2654-1989

GB/T 531.1-2008 硫化橡膠或熱塑性橡膠壓入硬度試驗方法第1部分:邵氏硬度計法(邵爾硬度) 2008-12-01實施

GB/T 13313-2008 軋輥肖氏、里氏硬度試驗方法 2009-05-01實施,代替GB/T 13313-1991

GB/T 1941-2009 木材硬度試驗方法 2009-08-01實施,代替GB/T 1941-1991

GB/T 4909.8-2009 裸電線試驗方法第8部分:硬度試驗布氏法 2009-12-01實施

GB/T 531.2-2009 硫化橡膠或熱塑性橡膠壓入硬度試驗方法第2部分:攜帶型橡膠國際硬度計法 2009-12-01實施,代替GB/T 531-1999

GB/T 16534-2009 精細陶瓷室溫硬度試驗方法 2009-12-01實施,代替GB/T 16534-1996

GB/T 231.4-2009 金屬材料布氏硬度試驗第4部分:硬度值表 2010-04-01實施

GB/T 230.1-2009 金屬材料洛氏硬度試驗第1部分:試驗方法(A、B、C、D、E、F、G、H、K、N、T標尺) 2010-04-01實施,代替GB/T 230.1-2004

GB/T 18449.4-2009 金屬材料努氏硬度試驗第4部分:硬度值表 2010-04-01實施

GB/T 4340.4-2009 金屬材料維氏硬度試驗第4部分:硬度值表 2010-04-01實施

GB/T 18449.1-2009 金屬材料努氏硬度試驗第1部分:試驗方法 2010-04-01實施,代替GB/T 18449.1-2001

GB/T 24523-2009 金屬材料快速壓痕(布氏)硬度試驗方法 2010-05-01實施

GB/T 7997-1987 硬質合金維氏硬度試驗方法 1988-03-01實施

GB/T 3849.2-2010 硬質合金洛氏硬度試驗(A標尺)第2部分:標準試塊的製備和校準 2011-11-01實施

GB/T 27552-2011 金屬材料焊縫破壞性試驗焊接接頭顯微硬度試驗

GB/T 9790-1988 金屬覆蓋層及其他有關覆蓋層維氏和努氏顯微硬度試驗 1989-09-01實施

國際標準

18. ISO6506-1:1999,Metallic materials—Brinell hardness test—Part 1:Test method19. ISO6506-2:1999,Metallic materials—Brinell hardness test—Part 2:Verification and calibration of testing machines

20. ISO6506-3:1999,Metallic materials—Brinell hardness test—Part 3:Calibration of reference blocks

21. ISO6507-1:1997,Metallic materials—Vickers hardness test—Part 1:Test method

22. ISO6507-2:1997,Metallic materials—Vickers hardness test—Part 2:Verification and calibration of testing machines

23. ISO6507-3:1997,Metallic materials—Vickers hardness test—Part 3:Calibration of reference blocks

24. ISO6508-1:1999,Metallic materials—Rockwell hardness test—Part 1:Test method(sacles A、B、C、D、E、F、G、H、K、N、T)

25. ISO6508-2:1999,Metallic materials—Rockwell hardness test—Part 2:Verification and calibration of testing machines(sacles A、B、C、D、E、F、G、H、K、N、T)

26. ISO6508-3:1999,Metallic materials—Rockwell hardness test—Part 3:Calibration of reference blocks(sacles A、B、C、D、E、F、G、H、K、N、T)

27. ASTM E10 Test method for Brinell hardness of Metallic materials

28. ASTM E18-03 Test methods for Rockwell hardness and Rockwell Superficial hardness of Metallic materials

29. ASTM E92 Test method for Vickers hardness of Metallic materials

測試項目

橡膠、塑膠及精細化學品做理化性能檢測時,均可做硬度測試。具體來看,根據產品的套用領域的不同而各有差異,微譜技術可以提供的測試領域細分如下:塑膠製品測試領域包含: 樹脂原料、塑膠薄膜、塑膠管材、塑膠建材、塑膠容器、塑膠外殼、塑膠玩具、電線電纜護套絕緣、塑膠異型材。

橡膠製品測試領域包含: 生膠、輪胎、護舷、密封圈、軟管、電線電纜護套絕緣、橡膠玩具、傳送帶、快消品。

精細化學品測試領域包含:塗料、膠粘劑、金屬加工助劑、各類清洗劑等。