簡介

真空脫水機適用於粒度小,不易沉澱,具體一般粒度的物料,濾料厚可達3mm以上,在真空作用下連續進行吸濾和乾燥的過濾機械。並具有液面自動控制、濾布自動調偏等特點。真空脫水機由空心轉鼓及軸氣系統、傳動裝置、攪拌裝置、機體等組成。空心轉鼓部分浸在污泥槽內,轉鼓由許多並接的扇形體隔間組成,表面覆蓋一層過濾介質-濾布,每個間隔用一根管子連線至分配頭上。

結構和工作原理

轉鼓旋轉時,由於真空作用,使轉鼓內外形成壓力差,促使污泥吸附於濾布之上,液體通過濾布沿真空管道流到氣水分離罐,並通過連續抽真空,使吸附在轉鼓上的污泥進行乾燥,形成濾餅,通過刮刀裝置使濾餅從濾布上脫落,完成一個循環過程,進入下一個循環。

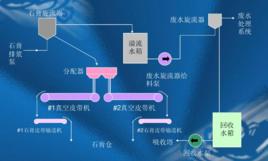

真空脫水系統

吸收塔內的石膏漿液經石膏排漿泵送入石膏水力旋流器進行脫水,旋流器底流漿液為50%水分的固體石青,流入石膏漿液分配箱,旋流器溢流流入旋流器溢流箱,溢流液中含有2-3%的固體。石膏漿液從漿液分配箱靠重力流到真空皮帶脫水機上。真空皮帶脫水機將預脫水的石膏漿液進一步脫水至濕度小於10%的石膏。脫水後的石膏通過多點式卸料機輸送至石膏倉庫儲存,分離出來的濾液存在回收水箱中,由回收水泵打回到吸收塔。石膏水力旋流器溢流自流到旋流器溢流箱,一部分通過廢水旋流給料泵打到第二級水力旋流器即廢水旋流器。石膏旋流溢流箱大部分溢流和廢水旋流器底流自流到回收水箱。廢水旋流器溢流含有1%重量固體自流到廢水處理系統進行淨化處理,達標後排放。

常見問題處理辦法

一、皮帶跑偏

皮帶跑偏是真空皮帶機常見的問題,也是最難解決的問題。為了保護系統,一般都會在皮帶兩邊設定皮帶跑偏的感測器。當皮帶跑偏後,感測器就會傳送信號到DCS,發出皮帶跑偏報警信號,皮帶逐漸偏離中心,真空度明顯上升且濾餅含水量增大。當皮帶跑偏達到一定程度後,出於保護系統的目的,系統會自動緊急停車。

皮帶跑偏一般是由於以下幾種原因造成:皮帶驅動輥和皮帶張緊輥的問題。

這可能有兩個原因,一是皮帶驅動輥和皮帶張緊輥不平行;二是皮帶張緊輥和皮帶驅動輥雖然平行,但是卻沒有對中,也即輥的軸線和真空室不垂直。這個問題在工廠組裝的時候就應該注意。如果是正在運行中,對於第一種原因,則可以在停車後通過拉對角線和水平管或是水平儀來測定後調整,但要保證驅動輥的位置正確;對於第二種原因則需要重新測量中心點,根據中心點調整輥筒直至合格。

還有一種原因是皮帶對接有問題。這是皮帶跑偏中最嚴重的問題,主要有斜接和喇叭口兩種問題。出現這種問題,除了更換新的皮帶,無法採取其他的方法消除這個誤差。一般在皮帶對接時,應該多選擇幾個點進行測量,以保證皮帶對接正確。

二、濾布跑偏

濾布跑偏也是真空皮帶機常見問題。一般的皮帶機都會有濾布跑偏報警裝置,並有自動糾偏裝置。自動糾偏裝置一般由電動或是氣動兩種方式,啟動糾偏裝置由感測器、氣源分配器、調節氣囊組成。當濾布走偏時,氣源分配器會根據濾布走偏的方向向兩個調節氣囊分配壓縮空氣,進而調節輥筒角度,達到糾正濾布走向的作用。一般情況下,調整好的糾偏裝置能夠保證濾布自動糾偏。這裡要注意的是,濾布在空轉、加水空負荷運轉轉和負荷運轉時均需調整感測器的位置和角度。如果只是在空轉或是加水空負荷運轉的時候調整糾偏裝置,就會發生濾布跑偏現象,此時不須停車,只須再對糾偏裝置進行調整即可。值得注意的是,在上濾布之前,要將所有的濾布托輥複查一遍,防止因運輸或是其他原因造成的濾布托輥位移。保證濾布托輥的平行時很重要的。

三、真空度偏低

出現這個問題時,在中央控制室上可以看到,整個系統真空度低,脫水後的石膏濾餅含水量明顯偏高。

出現這種問題的主要原因有:一是真空室對接處脫膠。真空室一般由高分子聚合物製造,這種材料伸縮變形很厲害,如果沒有及時固定或是沒有固定好,那么就有可能造成脫膠。此種情況下,只有等停車後,放下真空室重新補膠並固定每段真空室。二是真空室下方法蘭連線處泄漏,這通常會有吹哨聲。解決這種問題時,需要停車後放下真空室,檢查墊片情況,如果墊片有問題則更換墊片,如果不是墊片問題,那么只須將泄露處的法蘭螺栓擰緊即可。三是濾液總管泄露,只須擰緊泄露處的螺栓,如果是墊片有問題則需要停車後更換墊片。預防真空泄露,需要在系統安裝好後、濾布安裝前進行真空度測試。這樣可以把問題控制在開車之前,避免開車後的麻煩。

四、真空度高

真空度超出正常範圍,在沒有加裝除霧器沖洗裝置的系統,是很有可能出現的。出現這種問題時,在中控室會看到真空度超出正常操作範圍,並且有逐漸上升趨勢。如果沒有及時解決這個問題,超過一定的真空度後,為了保護整個系統,系統會自動停車。出現這種問題的主要原因是氣液分離器上的除霧器被石膏堵塞。此時需立即停機,打開氣液分離器頂蓋,清洗除霧器。生產車間頂部的電動葫蘆在拆卸氣液分離器的時候用不上,所以氣液分離器頂蓋打開比較麻煩。所以建議採取加裝沖洗管道來解決這個問題。當真空度超出正常工況時,直接打開沖洗水閥門,即時清洗;或者採用遠程控制,在程式上設定當真空度到達一定高位時進行沖洗。但是加裝沖洗管道從理論上來講增加了泄漏點,對真空度會有一定影響,所以這點也必須考慮。

五、真空度成周期性變化

出現這種問題時,在中控室會看到真空度基本呈周期性變化,脫水效率隨著真空度的變化也成周期性的變化,真空度高時脫水率上升,真空度低時脫水率下降。出現這種問題的時候,首先檢查濾布對接處為密封所塗的矽膠。一般情況下,這主要是由於濾布對接處脫膠所造成的。此時只須停車重新上膠即可。

六、脫水效率不夠

脫水效率不能達標,應該從以下幾個方面來分析:一是真空度沒有問題,所給的料能夠完全覆蓋皮帶開槽區間時,脫水效率仍然達不到要求,此時就要檢查旋流器出口漿液的質量了。根據經驗,造成這種文體的原因一般是旋流器出口漿液達不到皮帶脫水機所要求的50%左右的濃度。二是真空度稍微偏高,但是沒有到需要停車的地步,但是脫水效率仍然不能達標。這個時候我們要分析漿液裡面的污泥問題。污泥覆在濾餅上面,形成緻密的一層污泥,隔絕了石膏濾餅和空氣,濾餅中的水分無法排擠出來。對於這種情況,可以通過加裝濾餅疏鬆器對濾餅進行適當的疏鬆,翻動表面的污泥,就可以解決問題了。

七、濾餅中Cl 超標

濾餅中的Cl 含量是檢測脫硫系統的一個重要指標。一般比較關注的是脫水率,所以對Cl 含量沒有給予應有的重視。供貨商為了達到脫水率,也會有意減少濾餅沖洗水的用量,這樣會造成濾餅中Cl 含量超標。要使濾餅中Cl 含量達標,可以採用的辦法是使用正常的濾餅沖洗水量沖洗濾餅,在Cl 含量比較高的工況下可以考慮兩級沖洗,以充分脫離Cl 。

八、濾餅沖洗水管道和噴嘴堵塞

一般來講,因為濾布沖洗水使用的是工藝水,一般不會堵塞。而濾餅沖洗水一般使用的是工藝水+濾布沖洗水回水+真空泵循環水回水(採用水環式真空泵),主要是真空泵循環水+濾布沖洗水回水,工藝水只是偶爾進行補充。濾布沖洗水回水中石膏含量比較高,所以容易造成濾餅沖洗水噴嘴堵塞。解決這個問題,可以從以下幾個方面來考慮。一是選擇好的噴嘴或是更換好的噴嘴;二是停車後要將濾餅沖洗水箱沖洗乾淨,一般在系統設計時就考慮一個沖洗方案;三是如果有可能的話,在濾布選擇上儘量不要選擇結構稀疏的濾布;四是在調節濾餅刮刀,儘可能將濾布上的石膏濾餅刮乾淨,減少排放到濾餅沖洗水箱中的石膏;五是在濾餅沖洗水泵上的選擇,應該選用砂漿泵,而不能選用清水泵;六是增加循環管道,使漿液產生擾動並在泵之間形成循環,以減少石膏的沉澱。

九、濾餅厚度偏厚或偏薄

在一般的系統設計裡面,都加裝了一個濾餅測厚儀,用來測量濾餅厚度並反饋給中央控制室。但是跟據實際經驗,測厚儀受到諸多因素的影響,測出來的厚度和實際厚度相比是有一定誤差的,並且測量值波動很大。如果僅僅依靠濾餅測厚儀反饋信息進行控制,實際效果不會很好。濾餅太厚,會造成脫水效率不夠;濾餅太薄,會造成局部的泄露,脫水效率也有可能不能達標。根據我們的經驗,理想的濾餅厚度在25—30mm。濾餅太厚了,需要通過變頻器調節驅動電機,加快皮帶運動線速度,攤薄濾餅;濾餅太薄了,同樣通過變頻器調節驅動電機,減慢皮帶運動線速度。這裡還有一點要注意,在皮帶機超負荷運行時,要注意減少進料量,即吸收塔泵出的石膏漿液不應過多。因為皮帶運轉速度是有一定限制的。

十、落料不均勻

落料不均勻的現象表現為:整個濾餅縱向看呈凹凸不平形狀,有明顯凸起的長條濾餅。造成這種情況主要是因為進料裝置的折流效果不夠好。雖然這對於系統整體的脫水效率影響不大,但是根據現場情況來看,有的部分濾餅厚度超過100mm,太厚濾餅部分脫水效率存在隱患。要解決這個隱患,必須在餵料器的設計上下功夫。建議採用魚尾折流的方式進行,即一根進料管變二根進料管、二根進料管變四根進料管,兩次分流後再經過折流板和分布器,一般能夠達到很好的落料效果。