目標冰銅溫度控制模型簡介

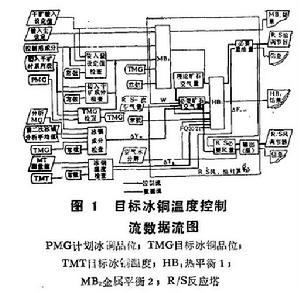

將控制流、數據流用圖1表示。

目標冰銅溫度

目標冰銅溫度由於技術管理、程式模型本身、計量和化驗等無法迴避的偏差,冰銅溫度的控制很大程度上得依賴反饋控制,並且隨著上述因素的惡化而顯得尤為重要。程式主要採用更改反應塔煙氣溫度來反饋修正反應塔燃油量,即用反應塔煙氣溫度修正項△Tg來概括諸因素的偏差。前饋的失控,常常使參與熱平衡的反應塔煙氣溫度無法代表爐內煙氣的真實溫度。占反應塔熱支出約5%的反應塔熱損失,程式作為常數給定,為2500Mcal/h,事實上,其值的大小隨塔壁掛渣、水冷卻情況等的變化而變化。

冰銅溫度測量方法研究

對於閃速爐冰銅熔體的溫度測量, 貴溪冶煉廠採用從日本成套引進消耗式熱電偶測溫技術, 在爐前冰銅放出口進行測量。這種一次性測量方法, 測出的冰銅溫度沒有復現性, 可信度差, 只能作為工藝操作的參考信號, 同時它只能在閃速爐排放冰銅時才能進行測溫, 且測得的冰銅溫度不能及時反映生產過程的變化, 因此它是一種被動的、滯後的測溫方法。據了解, 近年來日本和芬蘭對閃速爐冰銅溫度的測量已改在爐頂上進行, 即從拱頂探渣口將消耗式熱電偶壓入冰銅層, 迅速顯示出冰銅瞬時溫度。在爐頂測量溫度可以定時、主動地進行, 它較爐前測溫前進了一步, 但這種消耗式測溫方法仍不能克服測溫復現性差, 可信底低的缺點, 致使貴溪冶煉廠閃速爐計算機線上控制功能得不到充分發揮, 阻礙了閃速煉銅工藝自動化水平的進一步提高, 成為生產過程檢測控制的一個難題。

冰銅溫度採用熱電偶測量, 最主要的難點是熱電偶保護管問題。因為冰銅是銅、鐵、硫和氧等元素的混合物, 對各種金屬、非金屬有極強的腐蝕性, 此外冰銅溫度高達1200℃,閃速爐測溫環境又比較惡劣, 故研製具有特殊材質和結構的新型熱電偶保護管, 以適應冰銅熔體測溫的要求, 便成為研究的重點內容。

熱電偶複合材料保護管的研製

通過實驗室研究和閃速爐測溫試驗, 研製成功一種以碳為基, 輔以多種抗氧化劑的熱電偶複合材料保護管, 用於冰銅熔體溫度測量, 取得了比較滿意的結果, 它的主要性能如下:

(1) 抗腐蝕: 將熱電偶保護管侵入冰銅熔體中測溫, 觀察保護管外表面, 不粘附冰銅, 只粘附少量冰銅渣, 輕敲後渣皮便脫落。故冰銅熔體及爐渣對該保護管材料基本上無腐蝕作用。

(2) 抗熱震: 進行冰銅熔體溫度間斷測量試驗時, 將熱電偶浸入冰銅熔體, 停留1一3分鐘,顯示出冰銅的最高溫度後, 又將熱電偶提起來,待下次再用。保護管經受溫度劇變的考驗, 反覆幾次測溫沒有破裂。試驗中曾將保護管從1200℃ 的冰銅熔體中迅速取出放入常溫冷水中, 保護管完好如初,表明熱電偶保護管傳熱速度快, 抗熱震性( 急冷急熱)好, 特別適用於熔體間斷測溫。

( 3) 耐高溫: 熱電偶從爐頂吊入爐內測量冰銅溫度, 保護管能經受熔池高溫煙氣(1300℃-1500℃ ) 沖刷, 不軟化變形。

(4 )結構緻密, 強度高: 保護管浸泡在激烈運動的冰銅和爐渣體之中, 沒有發現熔體滲透入保護管的現象, 能夠承受流體的壓力而不變形。

綜上所述, 研製的複合材料保護管, 能適用於冰銅熔體溫度的間斷或半連續測量, 性能優良。在管壁表面雖有輕微的氧化現象, 但對保護管使用壽命影響不嚴重。

鎳鉻一鎳矽熱電偶絲的試用

冰銅熔體溫度通常在1200一1230℃ , 處於鎳鉻一鎳矽熱電偶(K型) 允許的最高工作溫度範圍之內(1200一1300℃),故使用這種熱電偶來間斷測量冰銅溫度是可能的, 此外它價格便宜(僅為鉑鍺熱電偶價格的幾十分之一), 經濟實用。在冰銅溫度測量試驗中,採用了鎳鉻熱電偶絲以不鏽鋼管做內套管, 裝入複合材料保護管中而組成一支測溫熱電偶, 試用結果如下:

(1) 在爐前冰銅出口溜槽上測溫, 每次測溫僅需2 一4 分鐘, 反覆使用十幾次, 熱電偶絲不斷裂, 使用後校驗其熱電特性, 穩定不變, 可以長期使用。

(2) 在爐頂測溫, 熱電偶從爐頂探渣孔吊入爐內, 經過熔池煙氣空間, 穿過渣層到達冰銅層, 每次測量時間5 一8 分鐘, 熱電偶絲使用幾次或十幾次便斷裂, 需要焊接修復後才能使用。將偶絲斷口進行電鏡掃描和電子能譜分析, 發現斷口的晶粒十分粗大, 在晶界上析出富矽相,導致材料脆斷。

說明鎳鉻絲在1200℃ 以上的高溫及惡劣環境下工作的壽命是有限的。它可使用的測溫次數, 取決多種隨機因素。採用優質鎳鉻偶絲, 在熱電偶裝配和測溫操作上安全合理, 仍然可以最大限度地延長它的使用壽命, 發揮它的價廉實用的優點。