基本性質

鐵合金經磨細後與發熱劑組成混合料,這種混合料即謂之發熱鐵合金。它製成壓塊、球丸等形式套用,與鋼液相互作用時具有很大的放熱效應。發熱鐵合金能成功地用於煉製合金鋼的基本條件乃是由於它燃燒後可以獲得流動性較好的爐渣成分。如果生成的爐渣具有足夠的流動性,則金屬甚至在壓塊燃點低於鐵合金熔點的情況下,也能迅速地熔化。

採用發熱鐵合金對鋼液進行合金化(在鋼包里或加於金屬流中)與使用普通鐵合金相比,具有一系列優越性:合金化元素的燒損量大為減少,可保證合金化元素均勻分布於整個金屬內,提高煉鋼爐的生產率,降低金屬成本,擴大了在轉爐里熔煉合金鋼以及鑄鐵加合金化元素的可能性。實踐表明,還可用生成的爐渣精鍊金屬。

鐵合金

鐵合金是鋼鐵工業和機械鑄造行業必不可少的重要原料之一,其主要用途是作為脫氧劑,消除鋼液中過量的氧;二是作為合金元采添加劑,改善鋼的質量與性能。隨著我國鋼鐵工業持續、快速地發展。鋼的品種、質量的不斷擴大和提高,對鐵合金產品提出了更高要求,鐵合金工業日益成為鋼鐵工業的相關技術和配套工程。

1、用作脫氧劑

煉鋼過程是用吹氧或加入氧化劑的方法使鐵水進行脫碳及去除磷、硫等有害雜質的過程。這一過程的進行,雖然使生鐵煉成鋼,但鋼液中的O含量增加了。O在鋼液中一般以FeO的形式存在。如果不將殘留在鋼中多餘的氧去除,就不能澆鑄成合格的鋼坯,得不到力學性能良好的鋼材。為此,需要添加一些與氧結合力比鐵更強,並且其氧化物易於從鋼液中排除進入爐渣的元素,把鋼液中的O去掉,這個過程稱作脫氧。用於脫氧的合金稱作脫氧劑。鋼水中各種元素對氧的結合強度,即脫氧能力。從弱到強的順序如下:鉻、錳、碳、矽、釩、鈦、硼、鋁、鋯、鈣。因而,一般煉鋼脫氧常用的是由矽、錳、鋁、鈣組成的鐵合金。

2、用作合金劑。合金鋼中因其含有不同的合金元素而具有不同的性能。鋼中合金元素的含量是通過加入鐵合金的方法來調整的。用於調整鋼中合金元素含量的鐵合金稱作合金劑。常用的合金劑有矽、錳、鉻、鉬、釩、鎢、鈦、鈷、鎳、硼、鈮、鋯等鐵合金。

3、用作鑄造晶核孕育劑

改善鑄鐵和鑄鋼的性能的措施之一是改變鑄件的凝固條件。為了改變凝固條件,通常在澆注前加入某些鐵合金作為晶核,形成晶粒中心,使形成的石墨變得細小分散,晶粒細化,從而提高鑄件的性能。

用途

發熱鐵合金與鋼液接觸時,發熱劑反應後放出熱量,獲得流動性好的爐渣,並加速鐵合金粉的熔化。使合金元素燒損量減少,提高合金元素的回收率。並在鋼中分布均勻,使鋼水成分均勻。提高鋼的質量和生產率。降低了鋼的生產成本。使用發熱鐵合金進行合金化,不會降低或能稍微提高鋼水和鐵水溫度,使在電爐內冶煉的合金鋼種也可以在轉爐內冶煉。煉鋼用普通鐵合金時,元素回收率為:Cr90%、Mn75%;而使用發熱鐵合金時,在相同條件下元素回收率為:Cr95%、Mn90%~92%、Nb>90%、W90%~95%。因而在經濟上是有利的。使用硝酸鈉或硝酸鉀做氧化劑製成的發熱鐵合金時,鋼中氮含量平均增高0.002%~0.005%。因此冶煉含氮量低的合金鋼時,不能用硝酸鹽作氧化劑。鑄鐵生產使用發熱鐵合金,可以提高鑄鐵液的溫度,因而可生產合金鑄鐵,孕育鑄鐵和球墨鑄鐵。

生產工藝

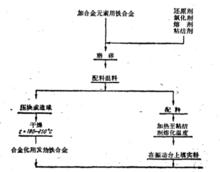

發熱鐵合金的生產流程如下圖:

發熱鐵合金的生產流程

發熱鐵合金的生產流程還原劑以矽鐵粉為主,有時也用鋁粉。氧化劑則為氧化能力強且不影響發熱鐵合金成分的化學藥劑,如硝酸鈉、硝酸鉀或氯酸鉀。生產發熱鉻鐵可用鉻酸酐、鉻酸鈣或將鉻鐵粉氧化作氧化劑。生產發熱錳鐵可用錳礦或二氧化錳作氧化劑。溶劑用石灰、螢石、冰晶石等。為了增加壓塊或造球的機械強度,用水玻璃、脫水瀝青、熱塑性樹脂、野生植物澱粉、造紙廢液或糖漿等做黏結劑。在壓力機或造球機上成型後,在180~250℃溫度下乾燥脫水,再包裝、出廠。也可將混合料加熱至黏結劑的熔點,使產生熱黏結,然後在振動成型台上振動成型。冷卻後包裝出廠,發熱鐵合金的著火點較低。在生產、儲存和運輸過程中,要採取適當的安全措施。