磨礦機的工作轉速

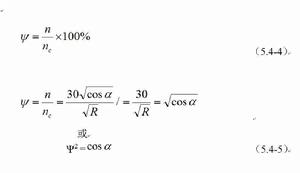

磨礦機的工作轉速n通常低於臨界轉速,通常將磨礦機工作轉速與臨界轉速之比的百分數稱為轉速率,用Ψ表示,即:

(5.4-4)

將公式代入,得到:

(5.4-5)

公式(5.4-5)指出,轉速率愈高,脫離角愈小,鋼球上升的位置也越高。當脫離角為0°時,轉速率為100%,即工作轉速等於臨界轉速,鋼球到達磨機的頂點,要開式離心運轉了。

磨礦機最適宜的轉速率目前尚無法確定,只有一些近似的理論計算,先簡單介紹如下:

(1)從外層鋼球具有最大落下高度出發,最適宜的轉速率為76%。在磨礦機內,鋼球落下衝擊礦石的能量來自它落到終點時的功能,而且功能大小,決定於剛球的落下高度。

A點為最外層球的脫離點,B點為最外層球的落回點,為脫離角。以脫離點A為原點,取坐標,則可列出最外層球上升的圓周運動軌跡方程式為:

轉速計算公式

轉速計算公式(5.4-6)

球從A點以初速度拋出,開式脫離筒體並以拋物先的軌跡向下降落,它的水平和垂直兩個方向上,在時間t內運行的距離為:

或

將值代入上式,得到 將式(5.4-1)代入上式,可得:

(5.4-7)

式(5.4-7)為鋼球落下時的拋物線軌跡方程式。解聯立方程(5.4-6)和(5.4-7)得落回點B的坐標為:

轉速計算公式

轉速計算公式(5.4-8)

上式中,符號表示B點在x坐標原點的下方。

球在拋物線軌跡上最高點C的坐標:因 ,故將式(5.4-7)取一次導數並令它等於零,可以找出C點的坐標和。

轉速計算公式

轉速計算公式(5.4-9)

將代入式(5.4-7)中,求得:

即: (5.4-10)

最外層球的落下高度H為:

(5.4-11)

式(5.4-11)說明,球的落下高度H為脫離角的函式,有等於零可求得鋼球有最大拋落高度時,的脫離角。因此:

故: (5.4-12)

將值代入n=(30/R) 中得到最外層鋼球有最大落下高度時的磨礦機轉速為:

對應的轉速率為:

轉速計算公式

轉速計算公式(5.4-13)

這種理論值考慮最外層球處於適宜工作狀態,而其他層則未必處於適宜狀態,裝球越多,不適宜的球層也越多,故所求出的並不是最適應的轉速率。當磨機在該轉速率工作時,不能保證球荷在拋落狀態工作,只有低轉速工作的磨機才此採用此轉速率。

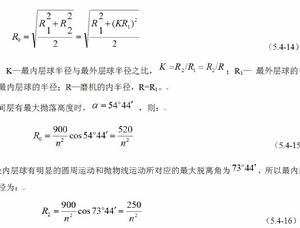

使中層(縮聚層)處於最有利工作狀態下工作的最適宜轉速率為88%。構想全部球荷的質量集中在某一球層,該球層稱為“縮聚層”(或中間層)。如果使該層球處於有利的工作狀態下(即該層的脫離角),則可認為全部球荷都處於理想的拋落狀態 。以 為該層球的脫離點,為落回點,為該層球層半徑,也就是全部球荷繞磨機中心作圓周運動的迴轉半徑。根據空心圓盤對O點的極轉動慣量半徑的求法,可以得到:

(5.4-14)

式中,K—最內層球半徑與最外層球半徑之比,;R1—最外層球的半徑R2—最內層球的半徑;R—磨機的內半徑,R=R1。

當中間層有最大拋落高度時,,則:

轉速計算公式

轉速計算公式(5.4-15)

使最內層球有明顯的圓周運動和拋物線運動所對應的最大脫離角為,所以最內層球的半徑為:

(5.4-16)

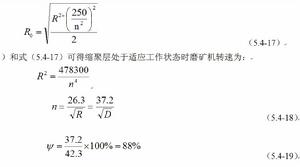

將式(5.4-15)和式(5.4-16)代入式(5.4-14)可得:

(5.4-17)

由式(5.4-15)和式(5.4-17)可得縮聚層處於適應工作狀態時磨礦機轉速為:

於是: (5.4-18)

及: (5.4-19)

這種理論考慮了全部球荷,多年來的生產實踐證明,在其他條件相同的情況下,磨礦機的轉速率為88%時較之76%時磨機的生產率要高些。

綜上所述,從理論上導出的球磨機的適宜轉速率為76%~88%,則適宜的工作轉速為:

轉速計算公式

轉速計算公式n=(0.76~0.88)n。 (5.4-20)