介紹

碳是鋼中的主要合金元素,在鐵—碳系中,大多數鋼的含碳量都在1%以下,而生鐵的含碳量一般為3.5%~4.5%。因此,煉鋼過程必須進行脫碳。脫碳不僅是為了降低含碳量,脫碳反應生成CO氣泡(在含碳量很低時也生成少量CO),在析出時強烈地攪動熔池,這種現象稱為熔池沸騰。熔池沸騰可使鋼中氣體和鋼中非金屬夾雜物隨上浮的氣泡去除掉;使鋼水成分和溫度均勻化;以及增加氣—渣—鋼之間的接觸面積,加快反應速率,縮短冶煉時間。在平爐煉鋼和電弧爐煉鋼熔池中,CO氣泡的上浮所引起的沸騰,促進熔池由上向下的傳熱。可以說,脫碳反應實質上是一種非常有效的熔池攪拌操作。

反應方式

煉鋼脫碳反應

煉鋼脫碳反應 煉鋼脫碳反應

煉鋼脫碳反應 煉鋼脫碳反應

煉鋼脫碳反應 煉鋼脫碳反應

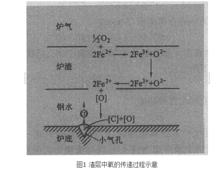

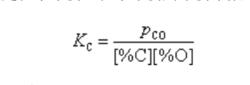

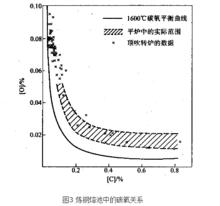

煉鋼脫碳反應由於煉鋼中氧的來源不同,有3種形式的脫碳反應: (1)吹氧氣脫碳時,金屬中的一部分碳可被氧氣直接氧化: [C] + 1/2O(氣)=CO(氣) (1)反應的標準吉布斯能(J/mol)△G°=-142000-40.79T(2)金屬中大部分碳與溶解在金屬中的[O]相結合,發生如下的反應:[C]+[O]=CO(氣) (2)反應的標準吉布斯能△G°=-25000-37.90T(3)用鐵礦石作氧化劑時,礦石可直接氧化一小部分碳,或溶於渣中成為(FeO),再與金屬中的碳按下式進行反應:[C]+(FeO)=Fe(液)+CO(氣) (3)反應的標準吉布斯能△G°=+115000-98.18T脫碳反應的生成物CO是氣體,只有當氣體有逸出條件時,反應才得以進行。在金屬液內部進行脫碳反應是不可能的,只有在爐襯耐火材料的空隙處以及已形成的氣泡表面上,CO氣體才有去處,脫碳反應方能進行。渣—鋼界面上也很難進行脫碳反應。所以渣中的(FeO)和氣態的O大都先溶解於金屬,才能在氣—液界面上發生[C]和[O]的結合形成CO而進入氣泡中。但三種形式的脫碳反應的能量變化是有區別的。反應式(1)、式(2)和式(3)的標準吉布斯能△G°均隨溫度的升高而降低,即升高溫度對脫碳反應有利。但三種反應的熱效應有所不同,反應(1)和(2)是放熱反應,但反應(3)是吸熱反應。反應(1)放熱量大,在氧氣煉鋼時,碳的氧化可作為熱的來源之一。反應(2)放熱量很小,不可能成為煉鋼的熱源,但它說明了沸騰鋼在鋼錠模內凝固時,溫度的下降促使該反應進行,使鋼水一邊沸騰一邊凝固。反應(3)是強吸熱反應,再加上加入爐內的礦石熔化和分解所吸收的熱使反應總吸熱量更大。平爐和電爐煉鋼以鐵礦石作為主要氧源,必須在熔池溫度很高時,才能加入礦石進行脫碳,否則加入礦石愈多,溫度愈低,脫碳反應被抑制;待爐溫重新升高后則反應爆發,將引起噴濺。而在氧氣轉爐中,鐵礦石是作為一種冷卻劑來使用的。 反應過程和反應機理 鋼液的組成物質主要是鐵的分子。不同形式的氧接觸鋼液後,除少量氣態氧直接和碳反應外,大多數的氧和鐵相結合形成氧化鐵進入爐渣。鐵有二價鐵和三價鐵,兩個原子價形態,在渣和氧化性氣氛接觸面上,二價鐵被氧化成三價鐵,三價鐵傳遞到渣鋼界面後,又被還原成二價鐵,同時把氧傳到鋼液中。(見圖1)碳和氧進一步傳遞到氣液界面上,例如爐底耐火材料的縫隙表面,在該界面碳和氧相互結合生成CO氣體而進入氣相。所以,脫碳反應可以分成3個環節:(1)氧通過渣層的傳質及鋼液內碳和氧的傳質;(2)碳和氧的化學反應;(3)CO向氣相逸出。各環節中速率最慢的決定了整個脫碳反應的速率。在很高的煉鋼溫度下,化學反應速率一般很快,不會限制脫碳的進行。熔池中有氣相存在(如小氣泡和耐火材料上的縫隙)時,CO的逸出也沒有困難。最可能成為限制性環節的就是傳質過程。對傳質速率的影響因素首先是流動速度,其次還有流體的黏度、兩相接觸面積、傳遞距離的長短和兩端的濃度差等。提高溫度能加快傳質,但是影響程度有限。在平爐和電爐煉鋼中,爐渣成為一個整體層覆蓋在鋼液上面,氧必須通過渣層的傳遞,然後又通過鋼液中的傳遞才能到達氣液反應界面,平爐和電爐熔池中的流動速度相當低,所以傳質速率不大。在熔池較為活躍的純沸騰期,脫碳速率一般只有0.10%~0.15%C/h。在轉爐中,熔池攪拌強烈,流動速度大,鋼液和爐渣形成乳化狀態,有很大的接觸界面積,所以傳質速率大得多,轉爐脫碳速率可達14%~18%C/h(0.23%~0.3%C/min)。 轉爐煉鋼過程中,隨著含碳量的降低,脫碳速率由傳氧控制變為由碳的傳遞所控制。在碳高時,碳的傳遞比較有利,所以限制脫碳速率的主導因素是傳氧,這時只要加強供氧,脫碳速率能進一步增加。當碳被氧化到某個濃度時,由於碳降低,其傳質變慢,而氧傳質比較有利,這時傳碳成為脫碳反應的限制環節,脫碳反應逐漸減慢,即使加強供氧,只能造成氧在鋼液中積累而不能提高脫碳速率。圖2所示的研究結果,恰好反映了脫碳過程的上述特點。脫碳速率顯著下降的碳含量稱為臨界含碳量。在臨界含碳量以下,氧的利用效率ηO明顯降低,而鋼中含氧量明顯增高。這個事實也說明,碳氧結合成CO的反應在轉爐中仍然是攪拌熔池的主要動力,在臨界含碳量以下,由於熔池流動減弱,碳和氧的傳質都難以順利進行,供給爐子的氧大量在鋼液中積累起來。臨界含碳量的值隨條件而有不同:實驗室試驗所得值較低,在0.2%~0.3%C附近;而生產中的大爐子內,臨界含碳量可能高達0.6%~0.7%C。當轉爐爐底吹氣體攪拌時,增強了低碳時期熔池的攪拌,使碳和氧的傳質均得以加強。頂底復吹轉爐煉鋼法的實踐證明,隨著底吹氧量的增加,鋼中含氧量能夠減低,臨界含碳量也達到較低的數值。 反應效果 熱力學觀點認為反應進行的限度是化學平衡。化學平衡用平衡常數來表示。脫碳反應的平衡常數: 上式中,假定活度係數f[c]和f[o]都等於1;故用濃度代表活度。另外對於氣相物質,規定在1atm壓力狀態為標準狀態,在1atm下的pCO=1。取Kc的倒數為m。m=1/Kc=[%C][%O]m稱為碳氧溶解度積,在溫度一定時它是常數。1931~1933年,瓦歇(H.C.Vacher)和漢密爾頓(E.H.Hamil-ton)測定1600℃時m=0.0025,以後又有多人對此作了詳細研究,得到數據近20個,但都在0.0020~0.0025範圍。用圖形表示,m為一條等邊雙曲線,鋼中含氧量隨碳的去除而升高(圖3)。 一般說,驅動力大時反應速率增大。轉爐中△[%O]較小然而脫碳速率卻大得多,這也說明影響脫碳速率的阻力因素不是化學反應,而是熔池的流動和反應面積。轉爐中強烈的攪拌作用,使反應界面處的碳得以迅速消耗傳來的氧,增大了脫碳速率同時降低了△[%O]。轉爐底吹氣體強攪拌時,有可能在最後使碳氧反應達到平衡。