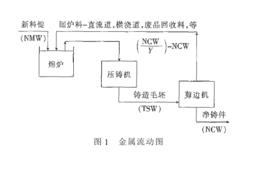

鋅合金壓鑄生產中金屬損耗

在熔化金屬過程中的金屬損耗量有幾種不同的統計數據。從與壓鑄廠商的討論及有關資料來看,在熔化金屬時有大約3%到5%的損失,這一數字僅適用於操作管理良好、購買和使用符合化學規範的清潔優質合金及只重熔乾淨回爐料的熔化過程。

鋅熔渣

鋅壓鑄合金中的熔渣包括懸浮在液體金屬中的金屬氧化物和鐵-鋁金屬中間相。熔渣中大多數是“好”(可用)的鋅合金,通常占70~80%之間。

鐵-鋁金屬中間相三鋁化鐵:是在鋅壓鑄合金與(鋼)鐵材料相接觸時形成的。在壓鑄生產中,因為熱室壓鑄工藝過程所決定,鋅合金與鐵相接觸在所難免。鐵-鋁中間相在鋅壓鑄合金中熔解度很低,而且其比重較鋅合金更低。所以,三鋁化鐵固體顆粒便從熔融金屬液中分離出來,並與金屬氧化物一起懸浮在金屬液表面,形成“糊狀”熔渣。熔渣隨時間及熔化金屬料量而積累,在鋅壓鑄生產中必須被清除掉。

熔渣的產生

任何將導致氧化,形成鐵-鋁金屬中間相,以及使金屬液混雜入熔渣的情形都會負面地影響熔渣產生的數量。金屬錠和壓鑄件毛邊應存放在乾燥的地方並避免與其它物料相混,應儘量避免在室外存放金屬料,使其暴露於外界氣候條件中,因為如此做會增加金屬料被氧化的程度。在熔化金屬錠及毛邊料時,產生一定的氧化是不可避免的。但是在添加金屬料進金屬液池時,應注意使產生的干擾程度最少;也即使金屬液池儘可能受最小的擾動。應當在金屬液池表面保留一層薄的熔渣層以便減少暴露新鮮金屬液於空氣的機會,只有當熔渣達到1~2cm厚時才除渣。細小的毛削、毛邊及從地面清理而得的廢料有很高的表面積/體積比,潮濕/多油的薄件返工料或機加工的廢料可能也不值得在壓鑄生產廠家重熔。以上所列的材料通常應售予鋅合金廠或廢品金屬回收商。但是,如果壓鑄廠家有大量的細小廢料,可以進行一針對性的可行性研究來確定將細小廢料進行清洗,乾燥並擠壓成小塊料,再隨後重熔是否經濟合算。如前所述,壓鑄合金與(鋼)鐵部件相接觸在熔化及壓鑄過程中不可避免。溶入鋅合金液中的鐵可能來自於熔化爐(鐵鉗鍋),壓鑄機的金屬盛料爐,以及鵝頸。因此,浮於合金液表面的表層熔渣中總會有三鋁化鐵,鋅壓鑄合金對(鋼)鐵的浸蝕和溶解在很大程度上由溫度決定。溫度越高,浸蝕程度越大,隨後產生的三鋁化鐵也就越多。正確而恰當地控制金屬液溫度對降低合金液中溶入的鐵量至關重要。鋅合金液溫度應當保持在450℃以下。熔化爐或蓄料爐的理想溫度應當為435℃,而壓鑄機上的盛料爐溫度應低於430℃。對常用的3號合金而言,通常壓鑄機所用金屬液溫度在415℃~430℃,其中高溫段通常用於生產需要有較佳表面質量的鑄件以利於隨後的表面電鍍或噴漆處理。在熔化/蓄液爐中金屬液溫度的均勻性也同樣重要。如果在鑄鐵的鉗鍋中有熱點存在(或許是因為加熱器所在的位置),鐵在此處將會溶解進鋅合金液,並在較低溫度處(很可能是金屬液表面)沉積為三鋁化鐵。當重熔直橫澆道等時,熔爐中的金屬液量應足夠多,以至加入的回爐料不會使整體液溫下降得過多,導致大的溫度波動。在進行表面除渣及轉運合金液至壓鑄機上的盛料爐之前,熔融金屬液應有一段從15min到20min的時間不受擾動,在這段時間裡可使三鋁化鐵中間相及氧化物薄層浮在合金液表面。在這一靜候時間後,套用一盤狀帶孔的除渣器對合金液進行除渣處理。應較仔細地將除渣器置於熔渣以下輕輕提起,以便液體金屬過濾回熔池中。在熔池邊緣可輕輕抖動或拍打除渣器的手把,以便夾雜於熔渣中的金屬液儘可能地過濾回收進熔池。

熔渣損失的計算

為了妥善地管理熔渣損失,保持準確的金屬料平衡記錄十分重要。其中包括購買量,生產的鑄件重量,及產生的熔渣量。準確的記錄可以通過比較不同時間內(或許是每月內)的數據,而及時發現任何熔渣數量的變化。除熔渣損失外,金屬的損失還會因加工處理、收發貨時重量的誤差,不當的庫存記錄,及其它不可預知的因素所引起。在計算工廠的整體熔渣損失時,這些額外的損失應扣除掉。

熔渣損失可用幾種不同方法來計算,其中之一是計算(熔渣損失)占購買金屬料或添加料的百分比,或者是考慮熔渣損失作為鑄件成品產率的函式。在估計熔渣損失為鑄件成品產率的函式時,必須認識到大部份損失來源於重熔毛邊料及報廢鑄件。其主要原因是毛邊料比新金屬錠有更大的表面積/體積之比。此外,這些重熔料中還會混雜進更多的雜質,特別是包含有從壓鑄機上盛料池及鵝頸溶解的鐵,此兩項來源都會產生更多的熔渣。

對新金屬錠而言,通常其損失在1%以下,對用乾淨及乾燥的鋅錠,損失往往會低至0.3%~0.6%。因為表面積 /體積之比更小,大鋅錠比小鋅錠的(熔化)損失更小。每10kg的乾淨、乾燥鋅錠,在熔化過程的損失通常在0.5%~0.75%,而被腐蝕得較嚴重的合金錠(於露天存放)將會因其差的表面狀況而導致很高的熔渣損失。

鑄件重熔(包括直、橫澆道、溢流槽、廢品鑄件)的熔渣損失通常介於2%~5%,熔渣損失率將隨回爐料的尺寸變小而增加,因為(小的回爐料)表面積/體積之比較大。熔渣損失超過5%以上通常是因不正常的鐵污染所致,而這種不正常的鐵污染可能由以下幾種因素所致:熔化及保溫溫度過高,重熔過量的毛邊或非常小的飛邊料。過量的鐵熔解或重熔非常小的毛邊料可以導致熔渣損失至10%或更高。

熔渣的處理

即使採取了所有必要的措施來降低熔渣的產生,含有70%~80%有用(好)合金的浮渣仍需要定時從熔爐表面上除去。凝固了的熔渣,壓鑄廠商可以付一小筆費用,讓合金生產廠家代為回收成可用合金,壓鑄廠商也可自己回收混雜於熔渣中的可用合金。再者,可將其售予廢品商,冶煉廠或合金廠。

壓鑄廠商自行回收可用的壓鑄合金通常需要有一隻專用的冶煉爐,一攪拌器或其它可用來混合熔融金屬,以及助熔劑(去渣劑)的裝置。用於生產鑄件的熔化爐和蓄料爐一般不適宜來處理熔渣,市場上有幾種不同的專利助熔劑,可用來將熔渣分離成可用金屬,氧化物和金屬中間相物。如果使用恰當,其中有些助熔劑將產生很少甚至於不產生煙霧。使用這些無煙或者低煙霧的助熔劑,將降低廢氣排放,以下是處理浮渣時,使用鋅合金助熔劑的通常工序,但建議讀者與助熔劑生產廠家直接接洽,以便獲得對該特定產品所適宜的特定工藝。

助熔處理工藝

用無煙或低煙助熔劑處理熔渣時,理想的溫度範圍應在400℃~440℃。如果溫度超過440℃,助熔劑將放熱(開始燃燒)而產生過量煙霧。在浮渣熔化以後,應充分攪拌熔池,以消除熔渣層及其下面熔融金屬液中的過熱點,所需用的助熔劑數量要視浮渣的乾淨程度而定。通常每處理100kg的熔渣需用約0.5~1.5kg的助熔劑。助熔劑應均勻地撒在熔池表面,然後用攪拌器或長柄耙式的工具攪拌(使助熔劑)完全與熔融浮渣相混合,熔渣的尺寸將會逐漸縮小成相對細小的乾粉狀。要完全、徹底地處理熔渣,也許會使用更多的助熔劑,助熔劑處理後形成的粉狀灰渣可以用一多孔的除渣器將其從熔池表面上清除掉。經過處理所得的金屬液可以澆鑄成鑄錠供重熔用或直接轉送至熔化爐或保溫蓄料爐。無論選擇何種方式,回收所得的金屬應與新料一起使用,以確保生產鑄件時,化學成份符合標準。經助熔劑處理後所產生的粉狀灰渣,因其所含可用金屬量很少(經過正確處理後一般少於20%),而商業價值很小。

熔化及蓄存鋅壓鑄合金液的過程中產生熔渣是不可避免的,但是通過恰當的控制和管理熔化和鑄造工藝過程,可以減少熔渣的形成,從而較大的增加壓鑄廠商的利潤。在生產中採用以下所列步驟可以使壓鑄生產中由於熔渣損失而帶來的金屬損耗降低至最小的程度:

(1)購買清潔、未被腐蝕的合金錠。將原料存放在清潔、乾燥的地方,對於回爐料,也應同樣對待。

(2)通過正確設計及裝配壓鑄模具而降低回爐料的產生量。如此,可以減少或消除毛邊和廢件的產生。

(3)將潮濕或油瀝的毛邊料或清掃所得加工廢料處理成乾淨、乾燥的料塊再重熔。

(4)熔化溫度應儘可能的低而均勻,熔化爐及蓄液爐中金屬液溫不應超過450℃,壓鑄機上盛料爐中金屬液溫度不應超過430℃。

(5)至少應每月一次的用手攜式溫度計檢查金屬液的溫度以確保熔爐測溫計的準確性。

(6)在添加新合金錠或回爐料時,應儘量減少對熔池的攪動。

(7)用多孔的除渣器仔細地除浮渣,並在爐池邊輕抖或拍擊除渣器,以便讓混雜入熔渣中的有用合金液回流入池中。

(8)只有必要時才除渣,在熔池表面保留一層浮渣將會減少空氣對金屬液的氧化。

(9)按助熔劑廠家的推薦工藝進行浮渣處理,以確保獲得最大的金屬回收率。

(10)應對熔渣的產生做好詳細的記錄,並定期比較一段時間內產生的熔渣量數據,以便及時發現生產中出現的異常現象。