發展歷史

深井曝氣廢水處理技術是在1968年英國化學工業有限公司將其套用在水中,之後日本、美國、加拿大等國先後進行了研究,並生產了一批裝置,主要套用於處理化工廢水,食品廢水、製藥廢水、造紙廢水等。

我國是在1978年左右對此工藝進行了研究,此技術具有占地少、能耗低、處理效果好、投資少、耐衝擊負荷性能好、受氣溫影響小、無污泥膨脹問題、運行穩定、操作管理方便等優點,由於其在廢水處理過程中顯示極佳的效果,目前我國也推出了多種深井曝氣處理裝置,主要套用於食品廢水、印染廢水、化工廢水等。

設計原理

深井曝氣法是利用深井作為曝氣池的活性污泥法廢水生物處理過程。深井曝氣的深度可達100-300m,廢水進入與回流污泥在井上部混合後,混合液沿井內中心管以1-2m/s的流速(超過氣泡上升速度)向下流動。混合液到達井底後,氣泡消失並折流,從中心管外面向上流動至深井頂部的銳氣池,混合液中的CO2、氮氣和少量未被利用的氧氣逸出。部分緩和液溢流至沉澱池進行泥水分離,沉澱活性污泥回流至深井,部分混合液在深井內進行循環。此法可使氧的轉換率和水中溶解氧濃度大幅度提高,氧的利用率達90%,動力效率可達6kg(氧)/(kw.h),從而可提高處理效果(BOD去除率達85-95%),降低處理成本,節約用地,目前在歐洲已用於處理化工、食品工業廢水。

運行原理

深井的運行原理:在運行開始前,深井內充滿待處理的污水和活性污泥。首先向上升管通入壓縮空氣,由於氣體的楊升作用,井內液體開始循環,待循環液流穩定後,再慢慢地將壓縮空氣由上升管轉入下降管,最後把注入的空氣全部或大部分都轉移入下降管。通入下降管的壓縮空氣在隨循環液流沿下降管下降過程中,由於水壓力的不斷增加,氣體體積不斷減小,並逐漸溶入水中:到井底後反轉改沿上升管向上流,壓力逐漸減小,溶入水中的空氣又逐漸釋放出來,到深井頂槽後含氧極低的空氣釋放到大氣中去,然後進入下一循環。

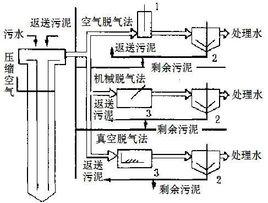

流程

用深井曝氣法處理污水的流程:污水經過格柵和沉砂池除去大懸浮物和砂之後直接進入深井曝氣池中。在那裡污水與回流污泥混合,供空氣於污水中,使污水循環流動,進行處理。污水中的有機物遭到微生物氧化分解。從深井曝氣池出來的混合液進入脫氣設備,使活性污泥所包含的微氣泡分離出來。脫除氣體的混合液再進入二沉池中,活性污泥在那裡沉澱下來,澄清液排放。沉澱下來的污泥部分回流到深井曝氣池,多餘的活性污泥排掉。

深井參數

井徑:1.0-6.0m

井深:50-150m

井內液體循環速度:1.2-1.5m/s

井內平均液體速度:40-60mg/l

污泥濃度:5.0-15g/l

污泥負荷:0.75-1.25kgBOD/kgMLSS.

工藝特點

a、占地少

深井曝氣處理廢水是在一垂直置於地下的瀑氣池中進行,深井占地是普通曝氣池占地的1/50或更少,加上可以省去預沉澱和污泥處置裝置體積的減少而節省的用地,與常規處理工藝相比較,可節省工程用地50%以上。

b、運行費用低

深井曝氣具有最優的水力和生物學特性,溶解氧濃度高,氧化能力強,空氣中氧的利用率高達60%-90%,處理污水所需功率消耗比普通曝氣法降低40%左右。這是因為以循環為目的所供給的空氣同時又被有效地利用於有機物的去除,特別是易為生物降解的高濃度有機廢水,可利用過剩的氧。較大的深井因摩擦阻力小對降低運行費用更有利。

c、投資省

與普通曝氣法相比可節約工程投資20%-30%。主要以下因素決定:工程占地比普通曝氣法減少50%以上,可節約大量的征地費用:由於深井曝氣氧化能力強,可省去預沉池:動力部分及需用高價測量儀表少:污泥產量低,污泥消化設備及污泥脫水設備少。

d、耐水力和有機衝擊負荷

深井曝氣反應器分為循環氧化處理區和深度氧化區,進水在循環區與原污水充分混合,對進水的污染因子在反應器內迅速被稀釋,具有極強的耐衝擊負荷能力。由於反應器混合液具有很高的CO2濃度,對進水的pH值具有很強的緩衝作用。適合高濃度、高VOC的有機可生化廢水。

e、調試啟動時間短

常規好氧生化處理工藝調試時間一般都在半個月以上,厭氧處理調試時間更長,一般需要1-2個月,而深井曝氣工藝只要3-6d。

f、污泥處置費用低

深井曝氣法污泥產量是普通曝氣法的1/2-1/3,優於延時曝氣,因此不僅污泥消化池體積小,處置費用也較低。

g、無絲狀菌造成的污泥膨脹問題

常規生物法處理有機廢水會發生因絲狀菌大量繁殖造成污泥膨脹,無法正常運行,而深井法改變了絲狀菌的行態,不會產生絲狀菌造成的污泥膨脹,便於污泥的固液分離。

h、受氣溫變化的影響小

由於深井垂直置於地下,使處理水不暴露在冬季或夏季極端寒冷和酷熱的溫度中,一年四季均可保持良好的運行條件和處理效果。