原理

亂流潔淨室

亂流潔淨室的主要特點是從來流到出流(從送風口到迴風口)之間氣流的流通截面是變化的,潔淨室截面比送風口截面大得多,因而不能在全室截面或者在全室工作區截面形成勻速氣流。所以,送風口以後的流線彼此有很大或者越來越大的夾角,曲率半徑很小,氣流在室內不可能以單一方向流動,將會彼此撞擊,將有回流、鏇渦產生。這就決定亂流潔淨室的流態實質是:突變流;非均勻流。

這比用紊流來描述亂流潔淨室更確切、更全面。紊流主要決定於雷諾數,也就是主要受流速的影響,但是如果採用一個高效過濾器頂送的送風形式,則即使流速極低,也要產生上述各種結果,這就因為它是一個突變流和非均勻流。因此這種情況下不僅有流層之間因紊流流動而發生的摻混,而且還有全室範圍內的大的回流、鏇渦所發生的摻混。

單向流潔淨室

單向流潔淨室一般有兩種類型,即水平流和垂直流。在水平流系統中,氣流是從一面牆流向另一面牆。在垂直流系統中,氣流是從吊頂流向地面。對要求潔淨室的懸浮粒子濃度或微生物濃度更低的場合,就使用單向氣流。以前稱這類潔淨室為“層流”潔淨室。單向流和層流的名稱均說明了其氣流的狀況:氣流以一個方向流動(或是垂直的或是水平的),並以一般是0.3米/秒至0.5米/秒(60英尺/分鐘至100英尺/分鐘)的均速流過整個空間。由滿布潔淨室吊頂的高效過濾器向室內送風。氣流有如一個空氣活塞,向下流經室內,帶走污染物,然後從地面排出。又在與外部的一些新鮮空氣混合後,再循環至高效過濾器。人員和工藝所產生的懸浮污染可立即被這種空氣清除掉,而紊流通風系統採用的是混合與稀釋原理。在一間沒有任何障礙物的空房間,單向流用比前面提到的低得多的風速,就可以很快將污染物清除。但在一個操作間,機器以及機器周圍走動的人員,會對氣流形成障礙。障礙物可以使單向流變成紊流,從而在障礙物周圍形成氣流團。人員的活動也可以使單向流變成紊流。在這些紊流中,由於風速較低,空氣稀釋程度較小,從而使得污染濃度較高。因此,必須將風速保持在0.3米/秒至0.5米/秒(60英尺/分鐘至100英尺/分鐘)的範圍里,以便使中斷的單向流能快速恢復,充分稀釋障礙物周圍紊流區的污染。用風速可以正確地表示出單向流,因為風速越高室內就越潔淨。而每小時換氣次數與房間的體積有關,如吊頂的高低,因此不適合用來表示單向流。單向流室內的送風量是紊流室的很多倍(10到100倍)。

控制

潔淨室中的溫濕度控制

潔淨空間的溫濕度主要是根據工藝要求來確定,但在滿足工藝要求的條件下,應考慮到人的舒適度感。隨著空氣潔淨度要求的提高,出現了工藝對溫濕度的要求也越來越嚴的趨勢。具體工藝對溫度的要求以後還要列舉,但作為總的原則看,由於加工精度越來越精細,所以對溫度波動範圍的要求越來越小。例如在大規模積體電路生產的光刻曝光工藝中,作為掩膜板材料的玻璃與矽片的熱膨脹係數的差要求越來越小。直徑100 um的矽片,溫度上升1度,就引起了0.24um線性膨脹,所以必須有±0.1度的恆溫,同時要求濕度值一般較低,因為人出汗以後,對產品將有污染,特別是怕鈉的半導體車間,這種車間溫度不宜超過25度,濕度過高產生的問題更多。相對濕度超過55%時,冷卻水管壁上會結露,如果發生在精密裝置或電路中,就會引起各種事故。相對濕度在50%時易生鏽。此外,濕度太高時將通過空氣中的水分子把矽片表面粘著的灰塵化學吸附在表面難以清除。相對濕度越高,粘附的越難去掉,但當相對濕度低於30%時,又由於靜電力的作用使粒子也容易吸附於表面,同時大量半導體器件容易發生擊穿。對於矽片生產最佳濕度範圍為35—45%。

氣壓規定

對於大部分潔淨空間,為了防止外界污染侵入,需要保持內部的壓力(靜壓)高於外部的壓力(靜壓)。壓力差的維持一般應符合以下原則:

1.潔淨空間的壓力要高於非潔淨空間的壓力。

2.潔淨度級別高的空間的壓力要高於相鄰的潔淨度級別低的空間的壓力。

壓力差的維持依靠新風量,這個新風量要能補償在這一壓力差下從縫隙漏泄掉的風量。所以壓力差的物理意義就是漏泄(或滲透)風量通過潔淨室的各種縫隙時的阻力。

潔淨室中的氣流速度規定

這裡要討論的氣流速度是指潔淨室內的氣流速度,在其他潔淨空間中的氣流速度在討論具體設備時再說明。

對於亂流潔淨室 由於主主要靠空氣的稀釋作用來減輕室內污染的程度,所以主要用換氣次數這一概念,而不直接用速度的概念,不過對室內氣流速度也有如下要求;

(1)送風口出口氣流速度不宜太大,和單純空調房間相比,要求速度衰減更快,擴散角度更大。

(2)吹過水平面的氣流速度(例如側送時回流速度)不宜太大,以免吹起表面微粒重返氣流,而造成再污染,這一速度一般不宜大幹0.2m/s。

對於平行流潔淨室《習慣上稱層流潔淨室),由於主要靠氣流的“活塞打擠壓作用排除行染,所以截面上的速度就是非常重要的指標。過去都參考美國20gB標準,採用0.45m/s.但人們也都了解到這樣大速度所需要的通風量是極大的,為了節能,也都在探求降低風速的可行性。

在我國,《空氣潔淨技術措施》和(潔淨廠房設計規範)都是這樣規定的

垂直平行流(層流)潔淨室≥0.25m/s

水平平行流(層流)潔淨室≥0.35 m/s

噪聲控制

潔淨室噪聲標準一般均嚴於保護健康的標準,目的在於保障操作正常進行,滿足必要的談話聯繫及安全舒適的工作環境。因此衡量潔淨室的噪聲主要指標是:

1.煩惱的效應

由於噪聲,使人感到不安寧而產生煩惱情緒,一般分為極安靜、很安靜、較安靜、稍嫌吵鬧,比較吵鬧和極吵鬧7個煩惱等級。凡反應水平屬於很吵鬧和極吵鬧者,即為高煩惱,高煩惱人數在總人數中的百分比即為高煩惱率。

2.對工作效率的影響

這主要看三方面的反應水平,這三個方面是:集中精神,動作準確性,工作速度;

3.對綜合通訊的干擾

這主要分為:清楚或滿意,稍困難,困難,不可能

對以上三方面指標都用A聲級來評價。在50年代曾提出用一條頻譜曲線作為評價標準即各頻帶中心頻率的聲壓級不得超過該曲線。後來了解到刷A等級來計量噪聲與噪聲的語音干擾和煩惱程度更為台適,可以代替倍頻帶聲壓級作為評價標準的指標。

向有很高的要求。這裡有必要先說明一下無窗潔淨室的照明方式:

(1)一般照明

它指不考慮特殊的局部需要,為照亮整個被照面積而設定的照明。

(2)局部照明

這是指為增加某一指定地點(如工作點)的照度而設定的照明。但在室內照明由一般不單獨使用局部照明。

(3)混合照明

這是指工作面上的照度由一般照明和局部照明合成的照明,其中一般照明的照度按《潔淨廠房設計規範》應占總照度的10%—15%,但不低乾150LX。 單位被照面積上接受的光通量即是照明單位勒克斯(LX)。

國外潔淨室的強度要求極高,例如美國關於潔淨室的幾個標準的要求是.

人工光300lx有較好的效果,當工件精細程度更高時,500x也是允許的。對於要紅燈照明的地方,如電子行業的光刻車間,其照度一般為(25—501x),

用天然光時可允許更高的照度,因而對工作是有利的,所以今後潔淨室的照明既採用人工光也採用天然光可能是有前途的,這也是為了節能而出現的一種動向。

防靜電

潔淨室中由於靜電引起的的事故屢有發生,因此潔淨室的防靜電能力如何已成為評價其質量的一個不可忽視的方面。

所謂靜電,是由於摩擦等原因破壞了物體中正(+)負<一)電荷等量的均勻的電中性狀態,而使電荷過剩,物體呈帶電狀態,由於這些電荷平時是不流動的,故稱靜電。>

在潔淨室內靜電導致的事故有以下幾方面;

1.靜電電引起的靜電電擊,引起人的不安全和恐懼感,並可造成二次傷害(例如人因受電擊而摔倒,由摔倒又致傷);

2.靜電放電引起的放電電流,可導致諸如半導體元件等破壞和誤動作,例如將50塊P- MOS電路放在塑膠袋內,搖晃數次後,與非門柵極嚴重擊穿者計39塊,失效率競達78%,這是因為半導體器件對靜電放電十分靈敏;

3.靜電放電產生的電磁波可導致電子儀器和裝置的雜音和誤動作;

4.靜電放電的發光可導致照相肢片等感光破壞;

5.靜電的力學現象可導致篩孔被粉塵堵塞,紡紗線紛亂,印刷品深淺不均和製品污染;

靜電事故的產生主要在於靜電的產生和積累,而氣流的流動,氣流和管道、風口、過濾器等摩擦,人體和衣服的摩擦,衣服之間的摩擦,工藝上的研磨,噴塗、射流、洗滌、攪拌、粘合和剝離等操作,所有選些都可能產生靜電,在一般情況下,越是電導率小的非導體(絕緣體),由於電荷產生後不易流動,因此表現為越容易帶電。

靜電問題所以在潔淨室中特別嚴重,是因為不但在潔淨室中具備前述產生靜電的多種工藝因素,而且因為潔淨室中的許多材料如塑膠地面、牆面,尼龍、的確良等工作服都有很高的電阻率,都極易產生靜電和集聚靜電,在潔淨室的靜電災害未被重視以前,這些材料料是被廣泛採用的。

作用

控制產品 (如矽晶片等) 所接觸之大氣的潔淨度及溫濕度,使產品能在一個良好之環境空間中生產、製造。此空間的設計施工過程即可稱為淨化工程。

分類

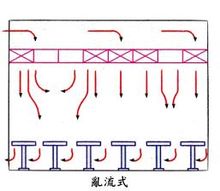

亂流式(TurbulentFlow)

亂流式

亂流式空氣由空調箱經風管與潔淨室內之空氣過濾器(HEPA) 進入潔淨室,並由潔淨室兩側隔間牆板或高架地板

迴風。氣流非直線型運動而呈不規則之亂流或渦流狀態。此型式適用於潔淨室等級1,000-100,000級。

優點:構造簡單、系統建造成本低,潔淨室的擴充比較容易,在某些特殊用途場所,可並用無塵工作檯,提高潔淨室等級。

缺點:亂流造成的微塵粒子於室內空間飄浮不易排出,易污染製程產品。另外若系統停止運轉再激活,欲達需求之潔淨度,往往須耗時相當長一段時間。

層流式(Laminar)

| 等級名稱 | 等級限值 | ||||||||||

| 0.1μm | 0.2μm | 0.3μm | 0.5μm | 5μm | |||||||

| 容積單位 | 容積單位 | 容積單位 | 容積單位 | 容積單位 | |||||||

| 國際單位 | 英制 單位 | m | Ft | m | Ft | m | Ft | m | Ft | m | Ft |

| M1.0 | 350 | 9.91 | 75.7 | 2.14 | 30.9 | 0.875 | 10 | 0.283 | / | / | |

| M1.5 | 1 | 1240 | 35.0 | 265.0 | 7.5 | 106 | 3 | 35.3 | 1 | / | / |

| M2.0 | 3500 | 99.1 | 757 | 21.4 | 309 | 8.75 | 100 | 2.83 | / | / | |

| M2.5 | 10 | 12400 | 350.0 | 2650 | 75 | 1060 | 30 | 353 | 10 | / | / |

| M3.0 | 35000 | 991.0 | 7570 | 214 | 3090 | 87.5 | 1000 | 28.3 | / | / | |

| M3.5 | 100 | / | / | 26500 | 750 | 10600 | 300 | 3530 | 100 | / | / |

| M4.0 | / | / | 75700 | 2140 | 30900 | 875 | 10000 | 283 | / | / | |

| M4.5 | 1000 | / | / | / | / | / | / | 35300 | 1000 | 247 | 7 |

| M5.0 | / | / | / | / | / | / | 100000 | 2830 | 618 | 17.5 | |

| M5.5 | 10000 | / | / | / | / | / | / | 353000 | 10000 | 2470 | 70 |

| M6.0 | / | / | / | / | / | / | 1000000 | 28300 | 6180 | 175 | |

| M6.5 | 100000 | / | / | / | / | / | / | 3530000 | 100000 | 24700 | 700 |

| M7.0 | / | / | / | / | / | / | 10000000 | 283000 | 61800 | 1750 |

層流式空氣氣流運動成一均勻之直線型,空氣由復蓋率100%之過濾器進入室內,並由高架地板或兩側隔牆板迴風。此型式適用於潔淨室等級需定較高的環境使用,一般其潔淨室等級為Class1~100。其型式可分為二種:

(1)水平層流式:水平式空氣自過濾器單方向吹出,由對邊牆壁之迴風系統迴風,塵埃隨風向排出室外,一般在下流側污染較嚴重。

優點:構造簡單,運轉後短時間內即可變成穩定。

缺點:建造費用比亂流式高,室內空間不易擴充。

(2)垂直層流式:房間天花板完全以ULPA過濾器復蓋,空氣由上往下吹,可得較高之潔淨度,在製程中或工作人員所產生的塵埃可快速排出室外而不會影響其它工作區域。

亂流式

亂流式優點:管理容易,運轉開始短時間內即可達穩定狀態,不易為作業狀態或作業人員所影響。

缺點:構造費用較高,彈性運用空間困難,天花板之吊架相當占空間,維修更換過濾器較麻煩。

複合式(MixedType)

複合式為將亂流式及層流式予以複合或並用,可提供局部超潔淨之空氣。

(1)潔淨隧道(Clean Tunnel):以HEPA或ULPA過濾器將製程區域或工作區域100%復蓋使潔淨度等級提高至10級以上,可節省安裝運轉費用。此型式需將作業人員之工作區與產品和機器維修予以隔離,以避免機器維修時影響工作及品質。ULSI製程大都採用此種型式。

潔淨隧道另有二項優點:A.彈性擴充容易; B.維修設備時可在維修區輕易執行。

(2)潔淨管道(Clean Tube):將產品流程經過的自動生產線包圍並淨化處理,將潔淨度等級提至100級以上。因產品和作業員及發塵環境相互隔離,少量之送風即可得到良好之潔淨度,可節省能源,不需人工的自動化生產線為最適宜使用。藥品、食品業界及半導體業界均適用。

(3)並裝局部潔淨室(Clean Spot):將潔淨室等級10,000~100,000之亂流潔淨室內之產品製程區的潔淨度等級提高為10~1000級以上,以為生產之用;潔淨工作檯、潔淨工作棚、潔淨風櫃即屬此類。

潔淨工作棚:為在亂流式之潔淨室空間內以防靜電之透明塑膠布圍成一小空間,採用獨立之HEPA或ULPA及空調送風機組而成為一較高級之潔淨空間,其等級為10~1000級,高度在2.5米左右,復蓋面積約10m2以下,四支支柱並加裝活動輪,可為彈性運用。

空氣潔淨度等級標準及規範

經濟和科技發達的國家和地區都有自己的空氣潔淨標準和規範標準,都規定了有關的潔淨度等級,例如美國、日本、西歐、北歐、俄羅斯等。我國於1984年頒布《潔淨廠房設計規範》(GBJ73-84),1996年該規範進行了較大的修改,1990年頒布《潔淨室施工及驗收規範》(JGJ71-90)以指導施工和驗收的重要檔案。該規範在重新修訂中。

GBJ73-84規定的潔淨度等級

| 等級 | 每立方米(升)空氣中≥0.5μm塵粒數 | 每立方米(升)空氣中≥5μm塵粒數 |

| 100 | ≤35*100 (3.5) | |

| 1000 | ≤35*1000(35) | ≤250(0.25) |

| 10000 | ≤35*10000(350) | ≤2500(2.5) |

| 100000 | ≤35*100000(500) | ≤25000(25) |

標準FS209E中的潔淨等級

行業套用

淨化工程是一個套用行業非常廣泛的基礎性配套產業,(21世紀)在電子信息、半導體、光電子、精密製造、醫藥衛生、生物工程、航天航空、汽車噴塗等眾多行業均有套用,並根據行業的精密與無塵要求,等級差別也較大。

淨化車間

淨化車間目前級別最高的當屬航天航空的航空倉,基本是屬於1級,屬於特殊領域,面積相對較小。

另外對級別要求較高的是生化實驗室和高精納米材料生產車間,物聯網晶片的發展將是未來需求的一大方向。

隨著電子元器件向微小化方向發展,液晶面板已經升級至第八代,行業需求非常巨大。

解決方案

大部分淨化廠房尤其電子工業用的潔淨廠房都有嚴格的恆溫、恆濕的要求,不僅對廠房內的溫、濕度有嚴格的要求,而且對溫度和相對濕度的波動範圍也有嚴格的要求。因此,在淨化空調系統的空氣處理上要採取相應的措施,例如:夏季要降溫、去濕(因為夏季室外空氣是高溫、高濕的),冬季要加熱加濕(因為冬季室外空氣是寒冷乾燥的,室內濕度過低會產生靜電,靜電對電子產品的生產是致命的)。

對於淨化空調系統的加濕問題而言,常用的加濕方法有很多種,有淋水、濕膜、高壓噴霧超音波等水加濕,這些加濕方法屬等焓加濕過程。而噴蒸汽、噴乾蒸汽和電極(電熱)加濕是向空調送風中噴蒸汽,其加濕方法屬等溫加濕過程。

從確保潔淨室內相對濕度的精度而言,上述的淋水、高壓噴霧、濕膜等水加濕方法其控制的精度不高,故當潔淨室內相對濕度精度要求≤±10%時最好不採用。而採用噴乾蒸汽和電熱(電極)式加濕的方法。噴乾蒸汽的加濕方法要注意乾蒸汽加濕器有一個噴蒸汽效率的問題,並非噴入空調箱內的蒸汽全部加入到空調送風中,而其中有一部分變成凝結水排放出來。因此,選擇乾蒸汽加濕的加濕量時應考慮其噴蒸的效率。有的廠家給出的噴蒸效率為70%。

各種不同的加濕器的套用範圍不同:如:淋水、濕膜、高壓噴霧等水加濕器,其特點是加濕量大、投資費用低,而相對濕度控制精度較差,因此多用於相對濕度要求不嚴格(> ±10%),加濕量很大的工業廠房和一般舒適用空調房間的空調系統加濕。而相對濕度控制精度高的乾蒸汽加濕和電極(電熱)式加濕因投資較高則多用在相對濕度精度要求嚴格的恆溫恆濕潔淨室的空調系統加濕中。

對於以微生物為控制對象的生物潔淨室(例如:生物製藥、潔淨手術室、無菌室、生物安全實驗室、實驗無菌動物飼養室等)其重點要控制微生物的產生和傳播,因為潮濕和水分是微生物滋生和繁殖的條件,因此水加濕的淋水、濕膜、高壓噴霧等方法不能用在生物潔淨室中,只能採用乾蒸汽加濕和電極(電熱)式加濕。

還有一個值得注意的問題是,近些年來我國南方如佛山、廣州以及華東的上海、蘇州等地冬季室外空氣相對濕度較“規範”給出的室外空調計算相對濕度要低,例如:冬季室外計算相對濕度佛山無塵室、廣州均為70%,上海和蘇州為75%,而這些年實測的室外相對濕度有時只有30%左右,因此,建起來運行的潔淨室的加濕量不足,室內相對濕度偏低,達不到設計要求。有的工廠為了簡便和省錢,在原空調器內增加濕膜或噴霧進行加濕以加大加濕量。但是,事與願違,不但加不進去濕量而且加進去的還會很快飽和變為凝結水析出來,而達不到加濕目的。因為,濕膜和高壓噴霧屬等焓加濕過程,加濕前的空調空氣必須加熱到一定溫度後再加濕才能達到加濕目的。如果不進行加熱是不可行的。

在加濕問題上還有一個應注意的問題就是空調器內空氣流動帶水的問題。有的工程中由於加濕的帶水問題沒有處理好,結果後面的中效過濾器甚至高效過濾器都被攜帶的水打濕了。對於乾蒸汽加濕器也要注意蒸汽管和凝結水管的坡度和坡向問題,要使凝結水迅速地排到空調器外。若加濕器設在空調器的風機段內,還應採取措施避免凝結水滴到電機上,造成電機短路斷電。

光學微電子淨化工程-潔淨車間技術解決方案

光學微電子淨化工程之定義為將一定空間範圍內之空氣中的微塵粒子、有害空氣、細菌等之污染物排除,並將室內之溫濕度、潔淨度、室內壓力、氣流速度與氣流分布、噪音震動及照明、靜電控制在某一需求範圍內,而所給於特別設計之密閉空間。

光學微電子淨化工程亦名無塵室或清淨室,已是半導體、精密製造、液晶製造、光學製造、線路板製造和生物化學、醫藥、食品製造等行業不可或缺的重要設施。近幾年來,由於技術之創新發展,對於產品的高精密度化、細小型化之需求更為迫切,如超大型積體電路之研究製造,已成為世界各國在科技發展上極為重視的項目,而我公司的設計理念及施工技術在行業中則處於領先地位。

光學微電子淨化工程一般包括:

1、 潔淨生產區

2、 潔淨輔助間(包括人員淨化用房、物料淨化用室和部分生活用室等)

3、 管理區(包括辦公、值班、管理和休息)

4、 設備區(包括淨化空調系統套用、電氣用房、高純水和高純氣用房、冷熱設備用房)

材料

1. 淨化廠房牆、頂板材一般多採用50mm厚的夾芯彩鋼板製造,其特點為美觀、剛性強。圓弧牆 角、門、窗框等一般採用專用氧化鋁型材製造。

2.地面可採用環氧自流坪地坪或高級耐磨塑膠地板,有防靜電要求的,可選用防靜電型。

3.送迴風管道用熱渡鋅板製成,貼淨化保溫效果好的阻燃型PF發泡塑膠板。

4.高效送風口用不鏽鋼框架,美觀清潔,沖孔網板用烤漆鋁板,不生鏽不粘塵,宜清潔。

光學微電子淨化工程解決方案:

淨化工程的設計過程中,應加強對光學微電子行業淨化工程設計方案分析了解,根據該工程是新建工程或者是舊廠房改造工程,並結合其具體的生產工藝、生產流程等要求確定其需要的潔淨度、溫濕度。再根據該工程的具體情況,同時還要考慮到生產廠家的經濟承受能力,綜合各種因素來確定採用何種淨化方案,這樣才可設計出一個能滿足甲方生產使用要求、工程造價合理、經濟節能實用的方案。

1、組合式空氣處理機組+冷水機組+高效送風口

這是一個最傳統的淨化空調系統的設計方案。組合式空氣處理機組裡含有各種功能段,如混合段、初效過濾段、表冷段、二次迴風段(或中間段)、加熱段、加濕段、中效過濾段、風機段等。其冷源由冷水機組提供。

優點:

A.空氣處理效果好,因空氣經過集中處理,在送風過程中被污染程度較低。送風的溫度、濕度的控制比較精確;

B.比較適用於有集中冷源的或是較大的廠房;

C.空調冷熱源可與廠房普通空調系統合用或獨立冷熱源;

D.維修頻率較低;

E.車間的噪音低。

缺點:

A.需要有配套的冷凍機房或有放置熱泵機組的室外空間。另需要有放置組合式空氣處理機組的空調機房,如25000m3/h的組合式空氣處理機組,常用外形尺寸為6450×1850×2250mm左右。對於舊廠房改造項目來說比較困難空出一個20-30┫的機房的;

B.造價高。

特點:

A.建議新風經過集中處理後再與迴風混合,這樣可以減少表冷段的冷處理負擔;

B.這類方案一般可以適用潔淨度較高的如百級、千級或萬級、十萬級等較低的淨化無塵廠房。

2、光學微電子行業淨化工程設計方案分析之水冷櫃機+增壓風櫃+高效送風口

與前種方案比較,這是相對比較簡單的空調方案。它可以大大地縮小機房的面積,水冷櫃機可以根據具體的情況布置於較小機房內或淨化車間內,增壓風櫃也可以布置於機房內或吊在機房內或在夾層內。

優點:

A.空氣處理效果較好的,處理過後的空氣在送風過程中被污染程度低。送風的溫度、濕度控制效果可以達到較好的控制。主要在空氣處理機組(增壓風櫃)里進行控制;

B.布置靈活。自帶冷源;

C.大小廠房、新舊廠房都適用;

D.維修頻率較低;

E.車間噪音低。

缺點:

A.需要小面積的機房。需要有冷卻塔、冷卻水泵的擺放位置;

B.空調機組與空調處理機組要集中布置;

C.造價較低。特點:這種方案可以是一次迴風也可以是二次迴風,具體根據車間的大小情況而定;這類方案一般可以適用於潔淨度為千級、萬級、十萬級等的淨化無塵廠房。

3、光學微電子行業淨化工程設計方案分析之分體空調櫃機++FFU送風口

這是最簡易的一個空調方案。是直接將分體空調櫃機布置於車間內,並用彩鋼圍護起來,在櫃機迴風口處再在彩鋼板上開迴風口(帶初效過濾網);KLC風機過濾單元FFU均勻布置於吊頂天花。這個方案適用於對室內溫濕度精度要求不高的無塵車間。

優點:

A.不需要占用機房面積,布置很靈活的;

B.可以滿足空氣的潔淨度;

C.造價最低。如此類無塵車間初投資約需要40萬;

D.送風均勻度好。

缺點:

A.溫濕度控制較差;

B.可以滿足空氣的潔淨度;

C.FFU的維修頻率高。

4、光學微電子行業淨化工程設計方案分析之無塵車間的特點

A、無塵車間

潔淨度:

LCD制屏的簡略流程為:清洗→印刷取向膜→磨擦→密封印刷層散布隔墊物→組合→劃線和切割→LC注入→貼偏振片→制屏終檢。

在本設計里是指末端工藝的一些無塵車間,其淨化潔淨度一般為千級或萬級或十萬級。背光屏類無塵車間主要是這類產品的衝壓車間、組裝等無塵車間,其潔淨度一般為萬級或十萬級。

B、室內空氣參數要求 :

(1)溫濕度要求:溫度一般為24+2℃,相對濕度為55+5%。

(2)新風量大。由於這類車間內,人員比較多,可以根據以下數值應取下列的最大值:非單向流潔淨室總送風量的10-30%;補償室內排風和保持室內正壓值所需的新鮮空氣量;保證室內每人每小時的新鮮 空氣量≥40m3/h。

(3)送風量大。為了滿足潔淨室內的潔淨度及熱濕平衡,需要較大的送風量,就300平方米的車間,吊頂高度為2.5米的,如果是萬級,送風量就需要300×2.5×30=22500m3/h的送風量(換氣次數,是≥25次/h);如果是十萬級,送風量就需要300×2.5×20=15000m3/h的送風量(換氣次數,是≥15次/h)。

光學微電子行業淨化工程設計方案分析

對於常規電子廠房潔淨室空調的設計,應根據電子廠房的生產工藝要求及甲方的經濟條件來選用哪種空調設計方案,以滿足生產工藝的要求作為前提。根據以往經驗,對於要求高的可以選用組合式空氣處理機組集中處理的空調方案;對於要求不高的,又要初投資低的,可以選用櫃機+FFU。總之,具體的方案選擇根據具體情況而定。

淨化工程中空氣淨化處理方案

●淨化工程中各級空氣潔淨度的空氣淨化處理,均應採用初效、中效、高效空氣過濾器三級過濾。100000級空氣淨化處理,可採用亞高效空氣過濾器代高效空氣過濾器。

●空氣過濾器的選用布置和安裝方式,應符合:初效空氣過濾器不應選用浸油式過濾器;中效空氣過濾器宜集中設定在淨化空氣調節系統的正壓段;高效空氣過濾器或亞高效空氣過濾器宜設定在淨化空氣調節系統末端,高效空氣過濾的安裝方式應簡便可靠,宜檢漏和更換;中效、亞高效、高效空氣過濾器宜按額定風量選用;阻力、效率相近的高效空氣過濾器宜設定在同一淨化車間內。

●確定集中或分散式淨化空氣調節系統時,應綜合考慮生產工藝的特點和淨化車間空氣的潔淨度等級、面積、位置等因素。凡生產工藝連續、無塵室或淨化車間面積較大時,位置集中以及噪聲控制和振動控制要求嚴格的潔淨室,宜採用集中式淨化空氣調節系統。

●淨化空氣調節系統如需電加熱時,應選用管狀電加熱器,位置應布置在高效空氣過濾器的上風側,並應有防火安全措施。

●送風機可按淨化空氣調節系統的總送風量和總阻力值進行選擇,中效、高效空氣過濾器的阻力宜按其初阻力的兩倍計算。

●淨化工程中淨化空氣調節系統除直流式系統和設定值班風機的系統外,應採取防止室外污染空氣通過新風口參入淨化車間內的防灌倒措施。

●淨化空氣調節系統設計應合理利用迴風,凡工藝過程產生大量有害物質且局部處理不能滿足衛生要求,或對其他工序有危害時,則不套用迴風。