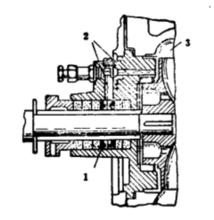

結構

由於絕大多數動密封裝置都存在著不同程度的泄漏,因而必須防止含有磨粒的或有腐蝕性的介質進入密封件中,通常採用液封來解決這一問題。

液封的結構如圖所示。它就是把具有縱向榫槽和徑向孔的圓環1置於填料函中部,中性的潤滑液體從機器的殼體3沿著連線短管在超過工作介質壓力約1~3個絕對壓力下進入環的縱向榫槽,並經過徑向孔到達內榫槽,由此到達軸的表面並分流到兩邊,以保證潤滑。為了不使有害的工作介質進入密封裝置,封液不從機器的殼腔而從一個不拘外形的專用貯罐進入潤滑環。

液封形式簡圖

液封形式簡圖用於此目的的水、油脂、油和其它中性液體謂之“密封液”。密封液的密封工作原理可以用流體力學的基本概念加以解釋。即密封液由於本身的能量高於沿著密封長度兩端介質的能量而將兩端的不同介質阻止在整個密封長度之外,使用密封液的概念也說明密封液必然要從密封長度的方向向外或多或少地泄漏。在這裡,密封性是對工作介質而言,泄漏是對密封液而言。因此,密封液就不能對工作介質起有害的作用。顯然,密封液還在整個密封長度上起著潤滑劑的作用。

在這種裝置中,潤滑環所處的位置具有很大的意義。若把潤滑環布置在靠近填料函的底部,則由於流到密封裝置的阻力大於其反方向的阻力,故密封液流向裝置相反的方向。所以,在填料函內的潤滑環一般都放得離壓緊軸套近一些,但在含有磨粒的工作介質的機器中,潤滑環放在填料函的底部,以防止磨粒進入填料件中。

密封液一般用於下列各種工作介質的裝置中:

1.氣體,因為氣體本身的粘度低,泄漏量最大;

2.粘度很低的液體或揮發性較強的液體(如汽油等),以及被用在高速、高壓條件下的液體

3.含有大量溶解物的液體,或含有大量懸浮顆粒的液體;

4.有毒、有腐蝕或很貴重的液體。

常用類型

液封系統也是常用來保持系統壓力、或設備內的液位穩定的方法。但液封僅適用於常壓或很底的正壓系統。它的常用類型有以下幾種。

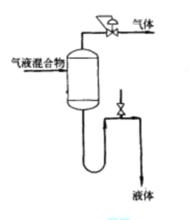

液封罐型

採用液封罐液面高度通過插入管維持設備系統內一定壓力,從而防止空氣進入系統內或罐內物料外泄。為防止液封液倒灌入系統內,採用惰性氣體通過液封向被控制的設備系統內充氣,保持系統內壓力恆定,如下圖所示。惰性氣體也可通過自控系統向系統內充氣。液封液通常採用水或其它不與物料發生化學反應的液體。此種類型的液封在常壓、很低壓力的蒸餾塔和貯罐的放空系統中套用。

液封罐型

液封罐型U型管液封

它是利用U型管內充滿液體,依靠U型管的液封高度阻止設備系統內物料排放時不帶出氣體,並維持系統內的一定壓力。液封採用的介質通常是系統內的物料液體。此類液封裝置套用較多。常用的U型管液封的設定情況,如下圖所示。

U型管液封

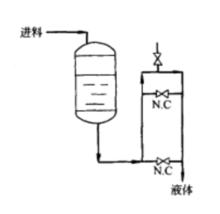

U型管液封Π形管型液封

它是採用Π形管的高度維持設備內一定液面,並阻止氣體不隨排出的液體帶出系統。它是依靠Π形管的液封高度來實現的,這個高度的數值是由工藝要求確定的,如下圖所示。此類型多用於設備內需要控制一定液面高度的地方,如乳化塔等。

π型管液封

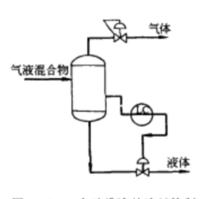

π型管液封自動排液器型

此種類型的液封裝置常用於系統壓力較高的氣、液分離系統的排液使用,如壓縮機的貯氣罐、分離罐等設備自動排放凝析液。此類液封可採用調節閥控制、也可採用自動排液器,它是利用浮球在流體中受到的浮力原理而隨液位改變沉浮,同時啟動關閉噴嘴口,實現自動排液並阻止氣體外漏。它廣泛套用於各種壓縮機的中間冷卻器、氣、液分離罐、氣體貯罐內的凝析液的排放。下圖所示是以調節閥控制液體排放的例子。

自動排液型液封

自動排液型液封套用場合

1.儲存易燃液體或閃點低於或等於場地環境溫度的可燃液體的設備,例如在儲槽的排液或排氣管處設定液封。

2.正常生產或事故以及系統內物料未全部放盡時的停車檢修動火的情況下,如有空氣進入系統可與物料形成爆炸混合氣體的系統設備,或如有濕空氣進入系統影響產品質量的系統設備。

3.需要連續或間斷排放液體並使系統內氣體不隨液體帶出或外漏的設備的排放液體口處。

4.需要維持一定液面高度的設備,在出液口加上液封管。

5.其他工藝要求需設定液封的場合。

舉例

常壓及微壓塔的尾氣放空系統

在常、微壓蒸餾塔內,如果系統內的物料不允許空氣中的水分帶入塔內,或物料與空氣會形成爆炸性混合氣體時,其尾氣放空系統需設定液封裝置,與空氣隔斷,見下圖所示。又為防止氮氣壓力突然降低,使液封的液體倒流人系統,液封管上部應維持一定高度和管道容量。此類情況也可設計為氣封系統。

塔內尾氣放空液封示意圖

塔內尾氣放空液封示意圖冷凝器排液管

為提高冷凝效率,阻止氣體隨冷凝液排放而帶出,一般在冷凝器排液管上設定U形管液封裝置,冷凝液經U形管排到中間罐,見下圖所示。

冷凝器排液管

冷凝器排液管塔底排液管、塔頂回流管

常壓操作的精餾塔、吸收塔、水洗塔的塔底物料排放,通常採用位差為動力,為阻止塔內氣體隨液體排放而帶出,一般採用U形管或液封罐型液封裝置。

氣、液分離罐排液管

為了提高分離效率或液體倒入壓縮機入口,需及時排除分離凝析出來的液體,保持一定的氣.液分離空間;同時又要防止氣體外漏,一般應設定U形管液封裝置,如果分離罐內壓力較高,採用U形管液封高度太大時,採用自動排液器作液封裝置較合適。