化學浸蝕

化學浸蝕是試樣表面化學溶解或電化學溶解的過程。純粹的化學溶解是很少的。一般純金屬和均勻的單相合金的浸蝕主要是化學溶解過程;兩相或多相合金的浸蝕主要是電化學溶解過程。據此,我們來討論化學浸蝕顯示組織的過程。

1、純金屬與單相合金的浸蝕。

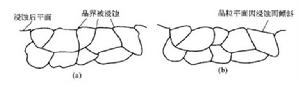

當把拋光後的試樣與浸蝕試劑接觸時,首先拋光面上殘留的形變擾動層被溶解掉,緊接著就是真實組織開始浸蝕顯現。純金屬與單相合金的顯微組織是由許多位向不同的晶粒組成的,晶粒之間存在著晶粒界。與晶粒不同,晶粒界原子排列的規則性差,自由能高,因而快速地被腐蝕掉,形成溝凹,晶粒本身浸蝕輕微,如圖8—1a所示。這時純金屬或單相合金顯示出多邊形晶粒,通常認為浸蝕到這個程度就合適了。但是有些純金屬和均勻的單相合金,能夠完整地、清晰地顯示晶粒界,也並不是一蹴而成的,往往需要延長時問或反覆浸蝕。這樣浸蝕的結果,如圖所示,除晶粒界完整顯示外,各個晶粒由於位向不同,溶解程度不同,在垂直光線的照明下,清晰地顯示明暗不同的晶粒。

純金屬及單相合金的化學浸蝕過程示意圖(a)晶界浸蝕;(b)晶粒浸蝕

純金屬及單相合金的化學浸蝕過程示意圖(a)晶界浸蝕;(b)晶粒浸蝕各個晶粒中金屬原子的溶解多是沿著原子排列密度最大的晶面進行,由於試樣拋光面上每個晶粒原子排列的位向不同,所以每個晶粒溶解的速度並不一致,浸蝕以後原子排列密度最大的面露出於表面,也就是說每個晶粒浸蝕後顯露出來的晶面相對於原來的拋光面傾斜了一定角度。這就是垂直光線下,晶粒顯示明暗不同的原因。

2、兩相合金的浸蝕。

兩相合金的浸蝕主要是電化學浸蝕過程。不同的相由於成分結構的不同,具有不同的電極電位,在浸蝕液中形成了許多微電池作用,具有較負的電極電位的相為陽極,浸蝕時發生溶解,拋光面上的這些微區變成低凹粗糙;具有正電極電位的相為陰極,基本不受浸蝕,拋光面上的這些微區保持光滑平坦,如圖所示。前者在光學顯微鏡下顯示暗色,而後者則顯示亮白色。

兩相合金浸蝕示意圖

兩相合金浸蝕示意圖由於電化學作用,浸蝕速度極快,同一合金系作為陽極相的電化學浸蝕速度,遠遠大於同一相化學浸蝕時的溶解速度。例如,碳鋼珠光體中的鐵素體,在硝酸酒精中浸蝕數秒鐘,即產生鐵素體溶解而顯示珠光體組織,而在工業純鐵中的鐵素體,顯示其晶粒組織需要較長的時間。兩相合金的浸蝕速度,主要決定於兩相電位差的大小。電位差大,則浸蝕速度快;電位差小,則浸蝕速度慢。不同合金系,同樣是兩相組織,電位差不同,陽極相溶解的程度不同,在顯微鏡下顯現不同的情況。例如20%Sb的Sn-Sb合金,經包晶反應後形成α+β兩相組織,α相(Sb在Sn中的固溶體)為陽極,浸蝕時溶解速度快,由於溶解的量大,凹窪粗糙程度大;而β相(Sn-Sb合金的金屬間化合物)為陰極,未被溶解,如上圖所示,這樣顯微組織中僅相呈暗黑色,而β相呈亮白色。又如0.77%C的鐵碳合金,共析反應形成鐵素體與滲碳體片層相間的組織,浸蝕結果與上述例子略有差別,其中鐵素體具有較負的電位,在硝酸酒精中正常浸蝕的情況下,鐵素體被溶解的量並不很多,相內均勻地溶解掉一層,相界處溶解的量大,形成較深的溝凹。這樣在高倍顯微鏡下,只能夠看到在滲碳體的四周有一圈黑線包圍著,顯示兩相存在。亮的基體是鐵素體,亮的白線是滲碳體,而黑線則是兩相界面處被浸蝕下去的鐵素體。如果用低倍顯微鏡觀察,只能看出一條黑線,這條黑線包括有滲碳體相和兩邊的界線。粗略地說,這條黑線表示滲碳體,但絕不能說成滲碳體被浸蝕後呈黑色。如果使用更低倍的顯微鏡,它的物鏡的解析度小於珠光體片層間距,所看到的珠光體組織是一團暗黑,分辨不出來片層組織。這當然也不能籠統地說成是珠光體被浸蝕成嚴重凹窪的結果。對兩相合金進行浸蝕操作時,應當考慮到相的相對量、相的大小彌散程度以及物鏡的鑑別率等。組織相細小、分布彌散的兩相合金,浸蝕過深則不能清晰地顯示兩相組織。如果進行高倍觀察要求浸蝕淺一點,如果進行低倍觀察則可浸蝕深一些。

3、多相合金的浸蝕

在一般情況下,多相合金的浸蝕,同樣也是電化學溶解的過程,但是多相合金電化學溶解過程,遠比兩相合金的電化學溶解過程複雜得多,很難在一種試劑中清晰地顯示出各種相。與兩相合金相似,浸蝕後在顯微鏡下通常只顯示黑白兩種色彩。這是由於多相合金浸蝕時,負電位的各相都發生溶解,而只有正電位最高的一相未被浸蝕的結果。在這種情況下,鑑別各種相只能根據有關的金相知識和實踐經驗,從形狀特徵上加以區別。

化學浸蝕劑

浸蝕劑是為顯示金相組織用的特定的化學試劑。把各種浸蝕劑所包含的化學藥品和溶劑歸納起來有:酸、鹼、鹽以及酒精、水等。

酸是浸蝕劑中普遍套用的藥品,試劑中完全起酸的功能的只有鹽酸、氫氟酸和硫酸。在化學元素電位系列順序中,氧以前的金屬如Fe、Al等,溶解在這些酸中,伴隨有氫氣形成。另外的酸如硝酸、苦味酸和鉻酸,則在浸蝕時多半是作為氧化劑。碳鋼和低合金鋼微觀浸蝕時,常常用這些酸的浸蝕劑,此時鐵索體溶解而碳化物保留不受浸蝕。當用鹽酸或硫酸時,碳化物也溶解。鐵素體在硝酸酒精溶液中的溶解速度受晶體位向程度的控制,而在苦味酸溶液中,這種影響就很小。所以在硝酸酒精溶液中浸蝕,晶粒與晶粒間明顯地顯示出平坦和粗糙的差別。在苦味酸酒精溶液中浸蝕,鐵素體各晶粒浸蝕程度基本一樣,不顯示平坦與粗糙的差別。利用這些不同的作用,就可以按不同要求有效地顯示組織。例如,鋼在苦昧酸酒精溶液中浸蝕,珠光體貝氏體和回火馬氏體同樣都可以清晰地看到碳化物質點分布在均勻鐵素體晶粒上面的組織,當要確定鐵素體晶粒大小時,用硝酸酒精溶液比用苦味酸酒精溶液的浸蝕效果好。

銅是貴金屬,是化學元素電位系列順序中氫以後的元素,在酸溶液中不放出氫,如果溶液中沒有氧化劑存在,則不溶於鹽酸和硫酸中。空氣中的氧能夠起氧化劑的功用,但是沒蝕進行得很慢。所以,在銅及其合金的浸蝕劑中,需加人氧化能力強的氧化劑,如過氧化氫或過硫酸銨。實際上,就過硫酸銨來說,不加酸也可以顯示銅及其合金的組織。

正常浸蝕時,水溶液浸蝕速度遠比酒精溶液快,這是由於浸蝕劑在水中分解強烈。利用這一特點,可以在短時間得到巨觀的深浸蝕。若用於微觀浸蝕,由於浸蝕速度快。進行浸蝕操作時必須掌握這一特點,注意控制。有些金屬和合金用酒精溶液浸蝕,時間太長,如銅及銅合金。類似這種情況,用水溶液浸蝕就更合適了。銅及其單相合金,要清晰地顯現晶粒界,而晶粒內部又不出現蝕點是比較困難的。近年來有人推薦用硝酸鐵和鹽酸的水溶液浸蝕,可以得到滿意的效果。

化學浸蝕操作

化學浸蝕顯示組織是廣泛套用的古老方法。把拋光好的試樣表面徹底清洗乾淨,最好立即用沒蝕劑浸蝕,浸蝕的操作方法有兩種:一是浸入法,把拋光面向下浸入盛有沒蝕劑溶液的玻璃皿中,不斷擺動但不得擦傷表面,達到一定的時間後,取出立即用流水沖洗,再用酒精漂洗,然後用熱風吹乾這樣就可在顯微鏡下觀察;二是擦拭浸蝕法,用不鏽鋼或竹製鉗爽持沾足浸蝕液的脫脂棉拭蝕拋光面,待- 一定時間後停止擦拭,然後按上述操作順序進行。很軟的或浸蝕時間較長的金屬材料推薦用浸入法。浸蝕時拋光面上易形成膜或固體沉積物的金屬材料以及浸蝕時間短暫的金屬材料,推薦用擦拭法。

發蝕時間的範圍從幾秒到幾小時,當沒有給出明確的時間時,浸蝕的合適時間是以試樣拋光面顏色的變化來判斷浸蝕時光亮的表面失去光澤變成銀灰色或灰黑色就可以了。浸蝕時間與溫度密切相關,溫度升高,時間縮短。為了便於控制得到良好的襯度,許多金屬材料的浸蝕是在室溫下進行的。

金相試樣拋光後,最好立即進行浸蝕,否則將因拋光面上形成氧化薄膜而改變浸蝕的條件。浸蝕後應快速用水沖洗,中止繼續浸蝕作用,緊接著以最快的速度用酒精漂洗和熱風吹乾,使水在試樣表面停留最短暫的時間,否則試樣表面會有水跡殘留,有時會錯誤地認為是附加相,影響正確的檢驗。為了保證得到好的清潔表面以便觀察和照相,用酒精漂洗後,可在下列三種不同的溶液中連續漂洗:(1)丙酮(50mL) +甲醇(50mL) +檸檬酸的溶液(0.5g);(2)丙酮(50mL) +甲醇溶液(50mL) ;(3)化學純的苯液體。經這樣清洗乾燥後,浸蝕表面清潔,組織清晰,效果最佳。

當試樣浸蝕不足,浸蝕得太淺時,最好重新拋光後再浸蝕。如果不經拋光重複浸蝕,往往在晶粒界形成“台階”,在高倍顯微鏡下,能夠觀察到偽組織;當試樣過浸蝕,浸蝕得太深時,必須拋光再浸蝕,必要時還要回到細砂紙上磨光。

電解浸蝕

電解浸蝕,一般是以磨片為陽極,浸入一定的電解液中,在給定的規範(電流密度、電解液溫度)下保持一定的時間,磨片表面的金屬在電解液中進行陽極溶解。由於金相組織各組元的成分、性質、結構不同,具不同的電極電位,就使金屬各組元的陽極溶解不均勻,造成金屬表面微觀凸凹不平。或者由於金相組織各組元生成不同的膜(氧化膜或其他化合物膜及金屬膜)而顯出不同的色調,於是磨片就形成了可以鑑別金相組織的表面。

這種方法對耐化學浸蝕的奧氏體鋼:鎳基耐熱合金等特別有效,用來浸蝕鋁基或銅基的高合金也很成功,而這些合金組織,用一般方法是很難顯露的。對簡單的碳素鋼很少採用電解浸蝕,因為一般的化學浸蝕法顯露組織很簡便。電解浸蝕所用的電解液濃度、電流密度, 電解時間比電解拋光時要小得多。陰極多用鉑、不鏽鋼之類金屬。

陰極真空浸蝕

陰極真空浸蝕開始於20世紀30年代,用一般浸蝕方法難以顯示組織的情況下,用此法得到好的效果。所以廣泛用來顯示各種材料的顯微組織,如金屬、金屬陶瓷、陶瓷和半導體等。在輝光放電的環境中,用正離子轟擊試樣表面,使試樣表面上的原子有選擇地去掉,從而顯露組織。

陰極真空浸蝕試樣時,將已拋光好的試樣去掉任何的夾具,放在用水冷卻的鋁支架上和鋁製陽極一起密封在真空室內。隨後用機械泵抽真空至小於1.33 x10Pa,然後充以惰性氣體氬,用調壓閥控制其壓力,使氣壓保持在1.33Pa,接通高壓電源,增加到給定電壓,經過短的誘發期而產生輝光,浸蝕即開始。浸蝕的時間因材料而異,從幾秒鐘到幾分鐘。達到規定時間後,立即斷開電源,關閉控制閥,打開真空室,取出試樣,進行,顯微觀察。

根據阿姆斯特朗( Amstrong)等的研究結果,影響浸蝕結果的主要因素是氣壓、電壓、時間以及保持陰極試樣有低的溫度。

![浸蝕[清除金屬氧化物的過程] 浸蝕[清除金屬氧化物的過程]](/img/f/971/nBnauM3X3cDM3YTNxkzN1ITN2UTM1QDN5MjM5ADMwAjMwUzL5czLxUzLt92YucmbvRWdo5Cd0FmLwE2LvoDc0RHa.jpg)