定義

沉澱脫氧

沉澱脫氧 沉澱脫氧

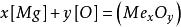

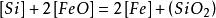

沉澱脫氧沉澱脫氧是指溶解於液態金屬中的脫氧劑直接和熔池中的 起作用,使其轉化為不溶於液態金屬的氧化物,並析出轉入熔渣中的一種脫氧方式。這種方法的優點是脫氧速度快,脫氧徹底。但脫氧產物不能清除時將增加金屬液中雜質的含量。其脫氧反應為: 。

沉澱脫氧

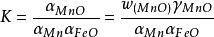

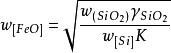

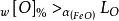

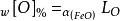

沉澱脫氧若考察熔渣鹼度 脫氧元素種類及數量等影響,有如下關係式:

沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧其中, 、 和 為與脫氧元素有關的常數。從上式看出,脫氧效果或金屬中的含氧量 ,不僅與脫氧元素 數量和脫氧產物( )數量有關,並且和熔渣鹼度 有關。 越多、( ) 越少,脫氧效果越好。另外,熔渣的性質應與脫氧產物的性質相反,這樣有利於降低脫氧產物在熔渣中的活度,也有利於熔渣吸收脫氧產物。

要實現沉澱脫氧,應具備三個條件:①必須向熔池中加入對氧親和力大的元素;②脫氧產物應不溶於金屬而成為獨立液相轉入熔渣;③熔渣的酸鹼性質應與脫氧產物的性質相反,以利於熔渣吸收脫氧產物。

錳的脫氧反應、矽的脫氧反應和矽錳聯合脫氧反應是生產中常用的沉澱脫氧反應。

生產中的反應

錳的脫氧反應

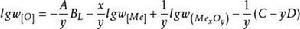

在液態金屬中加入適量錳,可進行如下脫氧反應:

沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

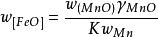

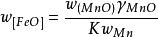

沉澱脫氧式中, 為渣中 的活度係數; 為渣中的 活度; 為液態金屬中 的活度; 為液態金屬中 的活度; 為渣中氧化錳的質量分數; 為平衡常數,是溫度的函式,溫度降低, 增大,有利於脫氧。

沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧當金屬中含 和 量少時,其活度係數近似為1,於是可得到

沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧由公式 可以看出,增加金屬中的含 量,減少渣中的 ,可以提高脫氧效果。熔渣的性質對錳的脫氧效果也有很大的影響。在酸性渣中含有較多的 和 ,它們與脫氧產物 生成複合物 和 從而使 的活度係數減小,因此脫氧效果較好。相反,在鹼性渣中 的活度係數較大,不利於錳脫氧,且鹼度越大,錳的脫氧效果越差,正是因為這個原因,一船造酸性渣的鋼液中可用錳鐵作為脫氫劑.而鹼件渣的鋼液中不單獨用錳鐵作脫氧劑。

沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

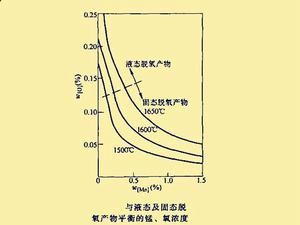

沉澱脫氧根據鋼液中錳的濃度不同,其脫氧產物 和 既可形成液 態產物,又可形成固態產物,如右圖所示。出現液態或固態產物的臨界含錳量既取決於鋼液的溫度,也與鋼液中加入的錳鐵量有關。顯然,在一定的溫度下,加入過多的錳會形成固態產物,易造成夾雜。此外,溫度下降使錳的刪氧能力提高,在焊接熔池尾部,由於溫度下降,有利於錳朋氧。但相對其他常用的脫氧劑 、 和 來說,錳是一種弱脫氧劑。

矽的脫氧反應

在鋼液中加入脫氧劑矽鐵或含矽較高的合金,可進行如下反應

沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧顯然,提高熔渣的鹼度和金屬中的含矽量,可以提高矽的脫氧效果。

沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧矽的脫氧能力比錳大,但生成的 熔點高。通常認為 處於固態,不易聚合為大的質點,同時 與鋼液的界面張力小,潤濕性好,不易從鋼液中分離,所以易造成雜夾。一因此,一般不單獨使用矽脫氧。

矽錳聯合脫氧反應

把矽和錳按適當的比例加入液態金屬中進行複合脫氧時,其脫氧產物為不飽和液態矽酸鹽,它的密度小,熔點低,易於浮出,並易被熔渣吸收,從而減少鋼中的夾雜物和含氧量,脫氧效果十分顯著。

在熔煉鋼鐵和焊接冶金中經常採用矽錳聯合脫氧。例如,在轉爐煉鋼時,爐內加入一定量的矽錳合金進行預脫氧,結果使鋼中氧含量大大降低;鹼性焊條藥皮中和二氧化碳氣體保護焊焊絲中常加入適當比例的錳和矽進行聯合脫氧,脫氧效果較好。

沉澱脫氧

沉澱脫氧採用含兩種以上脫氧元素的複合脫氧劑一直被鑄造和焊接冶金工作者所重視。因為這種脫氧劑熔點低,熔化快,且各種反應在同一區域進行,有利於低熔點脫氧產物形成、聚合和排除,減少夾雜物的數量。例如,鈣的脫氧能力很強,但它的蒸氣壓高,在鋼液中溶解度低,脫氧效果變差;如果用矽鈣合金作脫氧劑,則可提高鈣的溶解度,減少蒸發損失,易生成低熔點的矽酸鈣,對 還起助熔作用。因此,矽鈣合金不僅是有效的脫氧劑,而且起到消除夾雜物,淨化鋼液的作用。

擴散脫氧

擴散脫氧是利用熔渣使鋼液脫氧,脫氧反應發生在鋼液一熔渣界面上。

沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧如向熔渣內加入強脫氧劑(如矽鐵粉、炭粉、電石粉或鋁粉、 等),使渣中保持很低的( )濃度,而鋼液中的 高於與熔渣平衡的 ,即 時,鋼液的 經過鋼一渣界面向熔渣內擴散,而使 不斷降低,直到 的平衡狀態。

沉澱脫氧

沉澱脫氧 沉澱脫氧

沉澱脫氧擴散脫氧可在能形成還原氣氛的電爐內進行,這樣渣中的( )才易於保持在很低的值。由於脫氧劑加在渣層內,脫氧反應在渣一鋼液界面進行,脫氧產物不進入鋼液中,就不會污染鋼液,因而從原則上來說是冶煉優質鋼較好的脫氧方法。同時,在利用高鹼度及( )量很低的爐渣時,還能深度脫硫。

沉澱脫氧

沉澱脫氧但是,在一般電爐內進行擴散脫氧有某些重大缺點。由於鋼液一熔渣的比表面小及熔池的攪拌作用弱,鋼液中氧的擴散緩慢,脫氧過程的速率很低,而且爐襯受到高溫爐渣的侵蝕嚴重。由於這些原因,擴散脫氧僅在盛鋼桶內用 很低的合成渣處理鋼液時才有較大的效果。