簡介

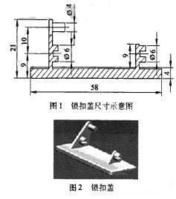

隨著中國經濟和社會的飛速發展,汽車已逐漸成為生活中一種重要交通工具。汽車不僅要具有良好的使用性能,而且汽車外觀和內部裝飾的要求也越來越高。 示意圖1及圖2 實物圖

示意圖1及圖2 實物圖結構分析

圖1和圖2分別為汽車內飾件鎖扣蓋的示意圖及實物圖。該塑膠件是汽車儀表產品中的一個零部件,下部為4mm底板,上部有兩個突出三角形板,其上分別有兩個φ6mm和一個φ4mm圓柱側向伸出,兩個φ6mm圓柱上有兩凹槽。塑膠件的成型材料為ABS,它具有強度高、熱穩定性和化學穩定性好、注塑時流動性好、易於成型的特點,其成型收縮率小,理論計算收縮率為0.6%,溢料值為0.04mm;比熱容較低,在模具中凝固速度快,模塑周期短;塑膠件尺寸穩定,表面質量高。 圖3 注塑模具結構圖

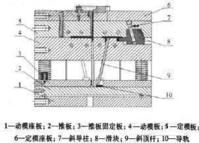

圖3 注塑模具結構圖模具結構

圖4 主流道

圖4 主流道澆注系統

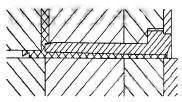

主流道(圖4)是自注塑機噴嘴與模具主流道襯套接觸的部位起至分流為止的一段總流道,它是熔融塑膠進入模具時最先經過的部位。在臥式機上, 圖5 流道的設計

圖5 流道的設計抽芯機構

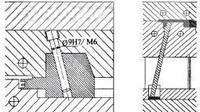

當塑膠件上具有與開模方向不一致的孔或側壁有凹凸形狀時,必須首先將成型部分的型芯或型腔脫離塑膠件才能使整個塑膠件從模具中脫出。除了使用斜導柱滑塊抽芯外, 圖6 斜導柱滑塊抽芯機構和斜頂桿抽芯機構

圖6 斜導柱滑塊抽芯機構和斜頂桿抽芯機構冷卻系統

合理地設定冷卻系統可以防止塑膠件脫模時變形,降低模具的溫度,縮短成型周期,提高生產效率,增大結晶性塑膠的過冷度,以得到整體性能好表面光滑的塑膠件。冷卻系統的設計應做到冷卻系統內流動介質能充分吸收成型塑膠件所傳導的熱量,使模具成型表面的溫度穩定地保持在所需的溫度範圍內。因此,在不與頂出系統和其它連線件發生干涉的情況下,儘量在型腔附近設定冷卻系統。根據塑膠件的結構複雜程度,冷卻水道可以採用直通式或迴轉式。直通式水道結構簡單,加工方便,但冷卻效果一般;迴轉式水道的路徑更加貼近於型腔輪廓,冷卻效果較好,但加工成本高,有時還必須採用分體式結構。由於鎖扣蓋體積小,形狀簡單,因此為降低加工成本,本設計採用直通式冷卻水道。模具的熱量是由輻射傳熱、對流散熱、向模板的傳熱及其與注射噴嘴接觸的傳熱等多因素綜合作用所形成的。當考慮冷卻介質在管內強制對流的散熱時,根據計算校核後,冷卻水道直徑為10mm,水道中心偏離型腔15mm。通過調節冷卻水的流量可以控制冷卻系統散發的熱量,從而調節模具型腔的溫度。圖7示出本模具採用直通單循環式結構的冷卻系統。 圖7 模具冷卻水道結構

圖7 模具冷卻水道結構