燃油系統作用

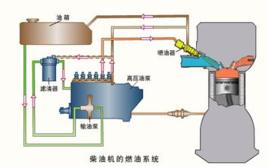

柴油機燃油系統的作用主要有:

①在適當的時刻將一定數量的潔淨柴油增壓後,以適當的規律噴入燃燒室。噴油定時和噴油量各缸相同且與柴油機運行工況相適應。噴油壓力、噴注霧化質量及其在燃燒室內的分布與燃燒室類型相適應。

②在每一個工作循環內,各氣缸均噴油一次,噴油次序與氣缸工作順序一致。

③根據柴油機負荷的變化自動調節循環供油量,以保證柴油機穩定運轉,尤其要穩定怠速,限制超速。

④儲存一定數量的柴油,保證汽車的最大續駛里程。

噴油器作用

柴油機噴油器有雙重作用:

①將燃料霧化成較細的油滴,以利於著火燃燒。

②使燃油噴注的形狀同燃燒室的形狀適當配合,以形成質量良好的可燃混合氣。因而要求噴油器應有一定的噴射壓力和射程,以及合適的噴射角度。噴油器還應能在停止噴油時迅速地切斷燃油的供給,不發生滴漏現象。

噴油器分類

噴油器對混合氣的形成和燃燒效率具有決定性的作用,因此和發動機的性能、廢氣排放和噪聲有直接關係。目前一般間接噴射柴油機使用的是軸針式噴油器,直接噴射柴油機使用孔式噴油器。

孔式噴油器主要用於直噴式燃燒室的柴油機。噴油孔數目一般為1~8個,噴孔直徑為0.15~0.60mm。噴孔數目與噴孔角度取決於不同形狀的燃燒室對噴霧質量的要求和噴油器在燃燒室中的布置及缸內氣流運動情況。

軸針式噴油器用於間接噴射式燃燒室,這種噴油器有一個1~3mm的噴孔,由於工作時軸針在噴孔中往復運動,因此可以自動清除積炭,不易阻塞。

目前使用的噴油器有傳統機械式、電磁閥式,未來的發展趨勢是使用性能更加先進的壓電陶瓷式。

直列式噴油泵 簡稱直列泵。套用最廣泛的傳統柴油機燃油供給系統。經過多年的發展,該系統不斷完善,能夠套用到各種使用場合。直到今天,它的套用範圍還很廣,其主要優點是可靠性好,成本低,便於維護。

直列泵通過高壓油管將燃料輸送到噴油器,通過噴油器將燃料噴人燃燒室。

直列泵廣泛套用於中型和重型卡車、艦船和固定式發動機,它可以通過機械調速器、或者電子調速器進行控制。

和柴油機其他類型的供油系統所不同的是,直列泵使用發動機的潤滑系統進行潤滑,正是由於這個原因,它能夠使用劣質燃料。

目前有多種標準形式的直列泵,它可以套用在2~12缸柴油機上,單缸輸出功率範圍為10~200kW,可以套用在直接噴射或間接噴射柴油機上。

軸向壓縮轉子式分配泵 和直列泵不同,轉子分配泵使用一個高壓單元產生所需高壓,並將燃料提供給所有汽缸,因此油泵結構緊湊。

優點

分配泵與直列柱塞式噴油泵相比,有許多優點:

①分配泵結構簡單,零件少,體積小,質量輕,使用中故障少。

②分配泵精密偶件加工精度高,供油均勻性好,因此不需要單獨進行各缸供油量和供油定時的調節。

③分配泵的運動件靠噴油泵體內的柴油進行潤滑和冷卻,因此,對柴油的清潔度要求很高。

④分配泵凸輪的升程小,有利於提高柴油機轉速。

轉子分配泵組成

轉子分配泵的組成可以分為以下幾個部分:

①低壓系統:燃油由葉片泵提高壓力後,自油箱輸送到分配泵的內部,壓力閥控制油泵內部的壓力(怠速時0.3~0.4MPa左右,而最大轉速時在1.0~1.2MPa之間),通過溢流閥驅除氣泡,溢流閥同時具有利用回油冷卻油泵的作用。

②高壓系統:分配泵的高壓油壓是由軸向柱塞所產生的,位於旋轉柱塞上的油槽將高壓油輸送到供油閥,出油閥的數量和發動機汽缸數目相同。

向壓縮轉子分配泵組成

徑向壓縮分配泵產生的油壓比軸向壓縮分配泵產生的油壓要高,因此也需要更高的驅動功率(高達3.5~4.5kW,軸向壓縮泵為3kW)。徑向壓縮分配泵由分配泵軸直接驅動,泵的主要元件包括:凸輪環、滾柱、滾柱架、驅動滾柱、驅動盤、前端面和分配軸。

驅動軸在徑嚮導軌槽中運動以驅動驅動盤,導軌同時作為滾柱架的導軌,滾柱架在凸輪環的內輪廓上轉動,凸輪的數量和發動機汽缸數量相當。

驅動盤驅動分配泵軸,分配泵軸的一端安裝有沿驅動軸徑向布置的驅動柱塞(稱徑向柱塞高壓泵)。

驅動柱塞一端接觸滾柱架,在離心力的作用下,滾柱架向外運動,驅動柱塞跟隨凸輪環的輪廓進行運動,產生循環周期性運動(柱塞升程為3.5~4.15mm)。當柱塞在凸輪的作用下向內運動時,柱塞間的離心柱塞體積減少,中間的燃油被壓縮,油泵供油壓力能夠達到120MPa。通過分配軸中的通道,燃料在規定的時刻被送到供油閥。火花塞根據汽缸數量和發動機的不同套用場合,可能有2、3、4個柱塞的。通過兩個柱塞共享輸送功能夠減少機械零件之間的驅動力,因此徑向壓縮分配泵能夠獲得較高的液力效率。