一 階段冷軋後脫碳中的析出物

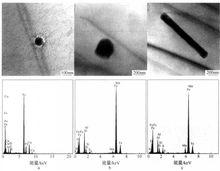

採用一階段冷軋法時,由於沒有經歷中間退火,脫碳退火後抑制劑的尺寸相對較小。包括尺寸約為20nm的CuS,分布密度為1.39 x 10 個/cm 尺寸在50nm左右的AIN, 分布密度較低為1.5 x 10 /cm (見圖a)。 其中有些較大(60~80nm) 的AIN和CuS複合析出(見圖c),這是因為AIN析出溫度高於CuS,在熱軋過程中AIN先析出, 而後CuS在AIN的質點上析出,這種析出特點遺傳到脫碳退火中,並在脫碳退火中長大。

一 階段冷軋後脫碳中的析出物

一 階段冷軋後脫碳中的析出物兩階段冷軋與脫碳中的析出物

採用兩階段冷軋法生產取向矽鋼,在中間退火時,由於發生了再結晶初次再結晶晶粒得到細化,基體更加穩定而有利於高斯晶粒發生二次再結晶,提高了產品的磁性能。

從透射中可以觀察到,中間退火後析出了很多尺寸在50nm左右的AlN(見圖a),基體上還分布著數量很多的Cu或者CuS粒子(圖b、圖c)。AIN的析出具有一定的方向性,有關文獻報導,在僅α-Fe中細小的具有密排六方結構的AlN質點在α-Fe基體的(100)或者(120)面上存在。

中間退火和一階段脫碳退火後的析出物

中間退火和一階段脫碳退火後的析出物高溫退火中的析出物

在高溫退火階段,抑制劑不斷聚集粗化,失去抑制效果,在高溫段全氫氣氛下長時間保溫,粗化的抑制劑不斷被淨化,最終全部消失。

當高溫退火時,緩慢升溫到1180℃保溫0h,抑制劑並沒有完全粗化,由下圖a可知CuS的尺寸剛剛達到100nm還有一定的抑制能力;當以相同的升溫速度高溫退火保溫4h時,抑制劑已經明顯粗化( 圖b),最大達到1.2μm (圖c);當保溫8h時,透射電鏡下,已經很難發現析出物的存在。此時通過金相發現,二次再結晶已經十分完善,平均晶粒尺寸可達30mm左右,最大晶粒可達40mm。

高溫退火後析出物和能譜

高溫退火後析出物和能譜析出物演變全過程

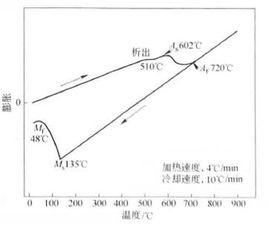

以無鈷馬氏體時效鋼為例,整體相變曲線可以使用膨脹測量法記錄,如圖所示,鋼的成分是Fe-18. 9Ni-4. 1Mo-1.9Ti (質量分數,%)。均勻膨脹持續至510℃時開始發生小的收縮,這表明在此溫度下析出開始。隨後是短期的隨溫度升高的線性膨脹。當溫度升至602℃時,在膨脹曲線中出現了一個大的收縮,該溫度可視為奧氏體形成的開始溫度(As)。 在660℃時該收縮變緩,至720℃後曲線繼續呈線性膨脹。 因此,奧氏體相變在720℃ (A)左右結束。持續加熱至900℃並保溫30min可確保完全固溶。在冷卻至室溫的過程中,由於從奧氏體至馬氏體快速相變的突然開始,在約135℃時有一個劇烈膨脹,該溫度對應於馬氏體相變的開始溫度M。馬氏體相變的終止溫度(M約為48℃。因此,無鈷馬氏體時效鋼在冷卻至室溫後應為單相馬氏體組織。

馬氏體時效鋼的膨脹曲線

馬氏體時效鋼的膨脹曲線