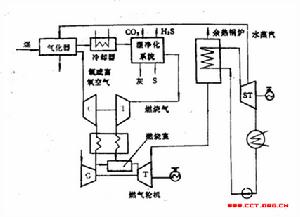

整體煤氣化聯合循環(IGCC-IntegratedGasificationCombinedCycle)發電系統,是將煤氣化技術和高效的聯合循環相結合的先進動力系統。它由兩大部分組成,即煤的氣化與淨化部分和燃氣-蒸汽聯合循環發電部分。第一部分的主要設備有氣化爐、空分裝置、煤氣淨化設備(包括硫的回收裝置),第二部分的主要設備有燃氣輪機發電系統、餘熱鍋爐、蒸汽輪機發電系統。IGCC的工藝過程如下:煤經氣化成為中低熱值煤氣,經過淨化,除去煤氣中的硫化物、氮化物、粉塵等污染物,變為清潔的氣體燃料,然後送入燃氣輪機的燃燒室燃燒,加熱氣體工質以驅動燃氣透平作功,燃氣輪機排氣進入餘熱鍋爐加熱給水,產生過熱蒸汽驅動蒸汽輪機作功。其原理圖見下圖

整體煤氣化聯合循環發電

整體煤氣化聯合循環發電整體煤氣化聯合循環系統簡圖

IGCC技術把高效的燃氣-蒸汽聯合循環發電系統與潔淨的煤氣化技術結合起來,既有高發電效率,又有極好的環保性能,是一種有發展前景的潔淨煤發電技術。在目前技術水平下,IGCC發電的淨效率可達43%~45%,今後可望達到更高。而污染物的排放量僅為常規燃煤電站的1/10,脫硫效率可達99%,二氧化硫排放在25mg/Nm3左右。(目前國家二氧化硫為1200mg/Nm3),氮氧化物排放只有常規電站的15%--20%,耗水只有常規電站的1/2-1/3,利於環境保護。

整體煤氣化聯合循環發電的分類及作用

由圖中可以看出IGCC整個系統大致可分為:煤的製備、煤的氣化、熱量的回收、煤氣的淨化和燃氣輪機及蒸汽輪機發電幾個部分。可能採用的煤的氣化爐有噴流床(entrainedflowbed)、固定床(fixedbed)和流化床(fluidizedbed)三種方案。在整個IGCC的設備和系統中,燃氣輪機、蒸汽輪機和餘熱鍋爐的設備和系統均是已經商業化多年且十分成熟的產品,因此IGCC發電系統能夠最終商業化的關鍵是煤的氣化爐及煤氣的淨化系統。具體來說,對

IGCC氣化爐及煤氣的淨化系統的要求是

a)氣化爐的產氣率、煤氣的熱值和壓力及溫度等參數能滿足設計的要求

b)氣化爐有良好的負荷調節性能,能滿足發電廠對負荷調節的要求

c)煤氣的成分、淨化程度等要能滿足燃氣輪機對負荷調節的要求

d)具有良好的煤種適應性

e)系統簡單,設備可靠,易於操作,維修方便,具有電廠長期、安全可靠運行所要求的可用率

f)設備和系統的投資、運行成本低

1)噴流床氣化爐

噴流床是目前IGCC各示範工程中採用最多的一種氣化爐。它是一種高溫、高壓煤粉氣化爐,氣化爐的壓力為20-60bar,要求採用90%以上的顆粒小於100μm的煤粉,採用氧、富氧、空氣或水蒸氣作為氣化劑,當以氧為氣化劑時,氣化爐爐膛中心的火焰溫度可達2000℃。由於是高溫氣化,在產生的粗煤氣中不可能含有很多碳氫化合物、煤焦油和酚類物質,煤氣的主要成分是CO、H2、CO2和水蒸氣,離開氣化爐的熱煤氣溫度在1200-1400℃,往往高於灰的軟化溫度。為了防止熱煤氣中已軟化了的粘性飛灰在氣化爐下游設備(餘熱鍋爐)粘結堵塞,將除塵後的冷煤氣增壓後再返送回煤氣爐的出口和熱煤氣混合,將熱煤氣的溫度降低到比灰的軟化溫度低50℃,然後,熱煤氣再經過氣化爐的餘熱鍋爐(輻射和對流蒸汽發生順)產生飽和蒸汽,同時使熱煤氣的溫度降低到200℃左右,約50%的煤中灰分在氣化爐高溫爐膛中心變成液態渣,由爐底排出並通過集渣器送入渣池。

煤粉灰中的以飛灰的形式隨熱煤氣,幫煤氣須經除塵、洗滌脫硫處理,成為清潔的煤氣,再送往燃燒室。

噴流床氣化爐由於是煤粉高溫高壓氣化,因此煤種適應性廣,碳轉化率高,能達到99%以上。

當前在歐美各地IGCC示範廠所選用的噴流床氣化爐有:美國德士古和CE爐,荷蘭的Shell爐,德國的Prenflo爐。給煤方式有濕法水煤漿給煤(如德士古爐)和乾法給煤(如 shell和Prenflo爐)。

由於噴流床氣化爐的單爐生產能力大,並且具有較高的效率,燃料適應性廣,因而在今後發展大容量高效率的IGCC電站中具有強有力的競爭地位。

2)流化床氣化爐

流化床氣化爐可以充分利用床內氣固兩相間的高強度的傳熱和傳質,使整個床層內溫度分布均勻,混合條件好,有利於氣化反應的進行。同時,可以利用流化床低溫燃燒,在燃燒和氣化過程中加入脫硫劑(石灰石或白雲石),將產生的大部分SO2和H2S脫除。由於流化床氣化爐內的反應溫度一般控制在850-1000℃,因此,它產生的焦油、烴、酚、苯和萘等大分子有機物基本上都能被裂解為簡單的雙原子或三原子氣體,煤氣的主要成本是CO和H2,CH4的含量一般少於2%。

當前,用於IGCC系統的流化床氣化爐有KRW爐,U-Gas爐和溫克勒爐等。

3)固定床氣化爐

固定床氣化爐是最早開發出的氣化爐,它和燃煤的層燃爐類似,爐子下部為爐排,用以支承上面的煤層。通常,煤從氣化爐的頂部加入,而氣化劑(氧或空氣和水蒸氣)則從爐子的下部供入,因而氣固間是逆向流動的。這種氣化爐和燃煤的層燃爐一樣,對煤的粒徑有一定的要求。

固定床氣化爐有兩種煤氣出口集團的設計。粗煤氣唯一出口位置設計在乾燥區上面煤層的頂部,稱為單段氣化爐,此時出口處煤氣的溫度為370-590℃,在這煤氣溫度下,氣的油和煤焦油等會發生裂解和聚合反應,從而生成彼一時質焦油和瀝青。同時高溫煤氣穿過煤層時產生的劇烈乾餾會使煤發生爆裂,產生大量煤塵,並隨粗煤氣一起帶出氣化爐。因而這種單段氣化爐的粗煤氣質量是比較差的。另一種設計是,有兩個煤氣出口,除了在乾燥區上部的出口外,另一個則在氣化區的頂部,煤氣產量的一半從這個出口離開氣化爐。由於流經揮發分析出區和乾燥區的煤氣量只有單段爐的,有利於防止由於煤的爆裂而產生的大量煤塵,而且不會產生彼一時質焦油和瀝青。因此,兩段爐產生的粗煤氣的質量是比較好的。

用於IGCC系統的固定床氣化爐主要是魯奇爐,世界上最早的德國IGCC示範廠採用的就是魯奇固定床單段固態排渣氣化爐。這種氣化爐的最大缺點是,使用焦結性煤時,容易造成床體阻塞,使氣流不暢,煤氣質量不穩定。此外,由於煤在氣化爐內緩慢下移至變成灰渣需停留0.5-1個小時,因而單爐的氣化容量無法設計得很大。而且,排出的煤氣中還含有大量的瀝青、煤焦油和酚等,使煤氣的淨化處理過程十分複雜。為改善上述問題,強化煤的氣化過程,英國煤氣公司在固態排渣魯奇爐的基礎上,將其發展成液態排渣魯奇爐。液態排渣氣化爐由於其燃燒區的溫度較高,因而有利於提高煤的氧化速率和碳的轉化率,縮短煤在爐內的停留時間,對煤粒直徑的要墳比固態排渣爐寬。但顆粒尺寸小於6mm的要限制在10%以下。液態排渣氣化爐有以下特點:1)碳轉化率是三種氣化爐中最高的,排渣的物理熱損失大。2)相對安全可靠;3)煤氣生產能力有限,是三種爐型中能力最低的。