結構

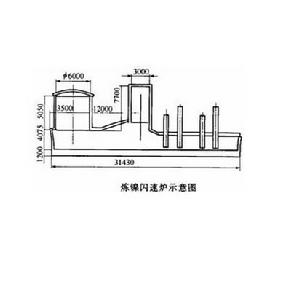

冶金爐窯是火法冶煉的必備設備,爐窯的安全運行直接影響單位生產效率,同時也決定了能源的利用率。金川鎳閃速爐低鎳鋶放出口共有8個,每年每個放出口平均承擔著2.5萬t低鎳鋶的排放任務。其結構如圖所示。

放出口

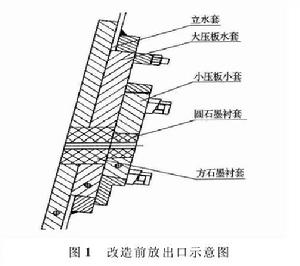

放出口在爐牆外立式安裝三層大小不一內鑲嵌石墨襯套的鑽孔銅水套。靠近爐牆的立水套(厚75mm)和大壓板水套(厚100mm)由框架焊接在爐體圍板上外用方法蘭螺栓連線固定,此兩層水套內鑲230mm×230mm共厚180mm方石墨襯套,最外層的小壓板水套鑲在方法蘭內有4個楔子固定,小壓板水套內鑲Φ150mm×140mm×100mm的圓錐台石墨襯套。

系統存在的問題

每個低鎳鋶放出口每年要排放1400包次以上,圓石墨襯套只能使用60包次,方石墨襯套在120包次,每年最少更換10次方石墨襯套。每更換一次方石墨襯套就對放出口處的爐牆磚體進行一次人為的急冷急熱過程,因密封爐牆與石墨襯套間的間隙與找平必須使用較稀的鎂泥,又使高溫穩定的鎂磚因滲水加快粉化失去機械強度。在更換8次左右方石墨襯套時放出口處的爐牆磚體就侵蝕到Φ200mm左右,直接影響到小立水套的使用安全,就要對放出口處的爐牆磚進行挖補。爐牆挖補需閃速爐洗爐、熔體排空、降溫、保溫和挖補、升溫過程,閃速爐上一爐期爐前側側牆因每年對低鎳鋶放出口爐牆挖補最終膨脹400mm。此結構部件多,部件之間的間隙大,冷卻效果差,極易出現高溫低鎳鋶從部件間隙中滲出現象;鑽孔水套工藝孔出現滲漏水現象;檢修維護工作量大;具有嚴重的安全隱患。閃速爐每年都必須保溫對低鎳鋶放出口進行為期15天的年修挖補。

改造方案

1、低鎳鋶放出口局部牆磚進行挖補

拆除放出口大頭溜槽、圍板後,依次拆除小壓板、大壓板、立水套、方法蘭和門框。對放出口磚牆進行鑑定,將燒損、腐蝕的鉻鎂磚打掉,找齊並且進行挖補。要求端牆磚體砌築必須平整,避免水套和爐牆的縫隙過大。

2、設計新的低鎳鋶放出口水套

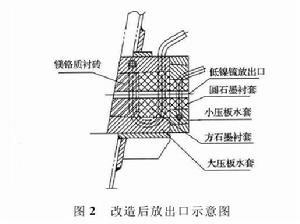

將原有的鑽孔水套改為預埋銅管鑄造銅水套結構,大水套內部鑲嵌三層鎂鉻質襯磚,在爐牆立水套中預留400mm×500mm孔,孔內安裝鑄銅放出口水套,由框架和方法蘭固定,方法蘭內鑲鑄銅壓板水套用楔子固定。放出口水套內預留260mm×260mm×400mm的孔,可鑲方襯磚和石墨襯套各2層(每層厚100mm);壓板水套內鑲Φ200mm×190mm×120mm的圓錐台石墨襯套。具體安裝示意圖如圖所示。

放出口

放出口改造後的效果

此結構在閃速爐低鎳鋶放出口上使用滿足了每個放出口排放2.5萬t低鎳鋶的任務,冷修至今2年了,每個低鎳鋶口實際消耗圓襯套10個、方襯套10個、方襯磚3個,2012年6月將6#放出口的襯磚和襯套全部拆掉檢查爐牆磚侵蝕Φ130mm。圓襯套使用壽命在280包次以上,因放出口通道深520mm,結構緊湊冷卻效果好;其次放出口水套400mm的通道內砌築4層,分別是2層襯磚和2層石墨襯套,形成了1、2、3、4、5的更換次序,即每更換5次圓石墨襯套才更換1次方石墨襯套。為了低鎳鋶口的安全使用,車間決定每年必須對放出口牆磚檢查1次,牆磚侵蝕不大於Φ230mm時不進行放出口挖補過程。所以放出口處的牆磚每年只有1次急冷急熱過程對鎂磚的損壞,延長了放出口處牆磚的使用壽命,大大減少了放出口的維護檢修量和耐火材料的消耗。

改造後的效果

改造後,提高了低鎳鋶口的排放能力,減少了石墨襯套的更換頻次,減緩了鉻鎂磚腐蝕的速度,放出口襯磚使用壽命明顯增強。保證了閃速爐爐長周期、安全運行。同時此結構部件少,部件間的間隙好控制,整個放出口冷卻效果好,維修簡單,使用壽命長。減少了每年對低鎳鋶口年修挖補過程,可提高閃速爐4%作業率。並且根據新型放出口的結構,結合車間兩台貧化電爐低鎳鋶放出口的各部件,改造了貧化電爐低鎳鋶放出口,並取得了良好的套用效果。