工作效率影響因素

影響堆垛車操作效率的因素主要有車輛行駛速度、貨叉升降速度以及操作方便性。

行駛速度受電機功率、安全、標準及經濟性等方面制約,設計時要綜合考慮各方面因素。目前,較合理的空載行駛速度為6km/h(步行式)和10km/h(站駕式),滿載速度為5km/h(步行式)和8km/h(站駕式)。

貨叉升降速度是影響作業效率的另一重要因素。貨叉起升速度受到電機功率、電控技術以及經濟性等方面的制約,而出於安全性考慮,貨叉下降速度不能過快。

組成結構及設計

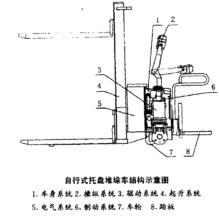

自行式托盤堆垛車的結構如圖所示:

結構示意圖

結構示意圖車身系統

車身系統是整個車輛的主要部件,對其有相應的要求,具體表現在以下三個方面:

第一,要求結構緊湊牢固,安排維修方便。有的產品為了提高整車的使用性能,在車身中設計了緩衝裝置,主要是為了緩解行走電機在行駛中所受的震動和衝擊,可以起到延長電機壽命的作用。

第二,要保證操作者具有良好的視野,有優良的整車穩定性能,具有較高的操作舒適性。

第三,要儘量減少車身外露部分的銳邊尖角,最大限度地保護駕駛員。

操縱系統

自行式托盤堆垛車的操縱系統要求有較高的集成性,總的要求是要做到在駕駛員的雙手不離開操縱手柄的情況下,能完成大部分的操作,如前進後退操作、起升操作、制動操作等。對於下降操縱,基本上可分為兩種情況,一種是用電磁閥控制的電下降操縱裝置,這種方式操作的優點在於操作簡單,省力,動作的回響速度較快。但同時也有其不足之處,就是在堆垛貨物時產生的衝擊較大。另外一種是通過拉索或其他結構對手動閥進行控制,從而實現下降動作。目前使用較多的是第二種方式。由於大部分的自行式托盤堆垛車,同時又能進行步行式操作,因此,這就要求在操縱手柄上安裝一個安全開關,即當車輛後退運行,而駕駛員身後受阻又無法後退的情況下,當安全開關觸及駕駛員的身體時,車輛會自動轉換成向前行駛,從而保護了駕駛員的人身安全。

驅動系統

對於傳動裝置,大都是由行走電機驅動,根據相關的國家標準,採用相應減速比的齒輪箱,由於該車的行走速度較低,目前較多採用的是兩級減速。對於速度控制方面,分為有級調速和無級調速兩種,其中無級調速的套用較為普遍。該車主要是通過操縱手柄對驅動輪的操作,從而實現手動轉向。一般要求轉向角度在≥±90°的範圍內。

起升系統

該車的起升系統主要由起升電機驅動,通過油泵提供系統壓力,實現起升功能。根據系列起升高度的要求,其門架結構大體可分為單級門架、兩級門架和三級門架等,這些不同結構的門架型式,基本都要求具有全自由起升功能。另外,應能根據用戶使用托盤的具體情況,備有不同的貨叉型式供選擇,如兩貨叉之間距離、貨叉長度等。由於該車輛整體外形尺寸的要求,其起升電機和油泵一般採用總成結構(亦稱液壓工作站或動力單元等),這樣使結構更加緊湊,大大減小了所占空間。同時,對於起升油缸,為了安全起見,都要求帶有安全閥,以防由於管路受損造成意外事故。

電氣系統

該車輛目前較多採用的是24V電源,採用MUSFET系統控制驅動裝置,實現無級調速,這樣有利於提高動作的平穩性和工作效率。有的車輛還安裝有電壓、電流表等,向操作者提供電源的使用情況,適時充電,避免過放電情況的發生。

制動系統

該車輛的制動由兩套制動系統組成。一套為行走電機附帶的機械制動系統:另一套是通過調速驅動裝置,由電子控制反向電流來實施的再生制動。對於該車輛,都要求當操縱手柄處於垂直位置和水平位置的一定範圍內(即在操縱手柄活動區域的兩端極限位置附近),車輛應處於制動狀態,在中間區域則為正常行駛狀態。

車輪

該車輛較為常見的有三輪、四輪和五輪結構。三輪結構是由兩隻前輪和一隻驅動輪組成,驅動輪位於車體後部中央;四輪結構是由兩隻前輪、一隻驅動輪和一隻平衡輪組成,其中驅動輪位於車體後部的一側,平衡輪位於車體後部的另一側;五輪結構由兩隻前輪、一隻驅動輪和兩隻支撐輪組成,其中驅動輪位於車體後部中央位置,而兩隻支撐輪則分布在車體後部的兩側。

踏板

該車輛的踏板都要能具備收放兩用功能。當踏板放下時,駕駛員站立在踏板上進行操縱,當踏板收起時,駕駛員則可採用步行式操作。在踏板的兩側應設計護欄(而自行式托盤搬運車則對此不作具體要求),保證在車輛轉彎時,駕駛員仍然能夠平穩操作。

日常安全檢查

車輛在進行正常的使用前,應進行適當的安全檢查,這樣可以明確車輛是否處於良好的工作狀態,從而避免了車輛帶病操縱,對保護駕駛員的安全和防止嚴重事故的發生,有很好的效果。日常的安全檢查工作應由車輛的操作人員完成,在檢查中,如發現問題,應立即著手解決,遇到自己無法處理的問題,請向生產廠家及時反映,在反映時,儘可能地把問題敘述清楚,使生產廠家能儘快地找出問題的關鍵所在,從而在最短的時間內將問題處理好。

維護與保養

車輛的維護和保養,對於車輛的使用效率和使用壽命是至關重要的。因此要求在車輛運行500小時後,要對其進行一次常規保養,在保養中對於需要更換的零部件,原則上建議使用生產廠家的產品,以確保質量要求。

從維護工作的安全形度出發,要求維護工作必須由受過系統學習的人員進行。在維護保養過程中,為了保護人員和車輛的安全,需要注意以下事項:

1)充分保持維修現場的清潔;

2)保養維修時,身上不要帶鬆散或貴重物品,特別是手錶、耳環等金屬物品;

3)車輛在維修前,須拔掉電源插座,斷開電源;

4)在打開車輛的車箱蓋板或電氣系統前,應關閉車輛的鑰匙開關;

5)在檢查液壓系統前,應使貨叉下降到位,釋放液壓系統中的壓力;

6)檢查車身的漏油狀況時,套用紙或硬紙板揩拭,切勿用手直接接觸,以免燙傷;

7)由於驅動系統或液壓系統中的油溫可能較高,應先使車輛冷卻後,再更換齒輪油或液壓油,以防油溫過高導致燃燒;

8)液壓系統中應加注清潔的、牌號正確的液壓油;

9)車體焊接時,要斷開蓄電池電源,以防焊接電流進人蓄電池;

10)當需要在車輛下方操作時,一定要用起重設備或支架將車輛撐牢,以防車輛傾翻損壞或危及操作人員的人身安全。

一般情況下,生產廠家在銷售產品時,都要隨車附給用戶零件目錄和使用維護說明書,在使用維護說明書中,都要求向用戶指明車輛各部分的維護保養方法及相關要求。如有的工作可以由操作人員完成,有的工作需要由生產廠家的專業人員完成等。同時指明車輛各部位維護保養的時間,車輛所有需要潤滑的部位,以及車輛上所有使用到的各種油液的規格及型號等。在此,對自行式托盤堆垛車的維護保養部位特彆強調以下幾個方面:

1)車身系統:需檢查所有零部件的焊接處是否有裂紋:所有緊固件聯結處是否有鬆動等情況;

2)電機:需聯結處是否有鬆動;軸承是否有異常噪聲,並對電機進行正確的清洗;

3)驅動系統:需檢查潤滑油位情況;齒輪運轉是否有異常噪聲;系統是否有泄露等;

4)車輪:需檢查車輪上是否有雜物纏繞;輪胎聯結是否鬆動,輪胎的磨損情況等;

5)制動系統:需檢查制動摩擦片的磨損情況;車輛在制動狀態下的制動效果等;

6)電控裝置:需檢查電線接頭是否有鬆動,電控接觸器的動作及觸點的情況等;

7)蓄電池:需檢查電解液的液位;電解液的比重和溫度:蓄電池的絕緣護套等;

8)液壓系統:需檢查管路和接頭是否泄露;管路是否有磨損;液壓油箱的油量油缸的密封及活塞桿狀況等;

9)門架:需檢查主滾輪和側滾輪的狀況;起升鏈條及鏈輪情況:貨叉是否有彎曲或裂紋等情況;

10)操縱手柄:需檢查操縱手柄的回位裝置;緊固件的聯結是否有鬆動;安全開關的工作狀況;喇叭的情況等。

技術發展方向

提高操作性能

門架視野開闊、貨叉控制精準、操作輕便、故障自檢等,都能減少操作員疲勞、提高工效性,使車輛易於操作。

在操作托盤車存取貨物時,除了貨叉的定位精度,駕駛員的操作視野也會影響作業效率及安全。在設計上有許多方法可對視野有所改善,比如在叉尖塗上醒目的顏色,貨叉及叉架體設計上採用鏤空設計。這樣在進行第2層作業時不會出現因叉架板擋住駕駛員視線而無法判斷貨叉位置的狀況。

提高靈活性

提高堆垛車靈活性的目的是提高其對狹小空間的適用性,具體措施有兩點,一是減小最小通過寬度和最小轉彎半徑,二是減小車身寬度和縱向尺寸。在通道寬度比較小的場所進行90°轉彎時,車輛外形尺寸儘可能小,貨叉長度不要超過托盤的長度,以儘可能減小車輛的轉彎半徑,滿足行駛安全。

車輛正常行駛時,手柄一般必須向車尾方向傾斜一定角度,此時手柄可能會超出車輛轉彎半徑範圍,導致操作者被擠壓在車輛和貨架之間,引發安全事故。為此,有些車輛設計了直立行駛功能,在手柄直立的狀態通過按住一專用的按鍵同時操作加速開關,能夠控制車輛的行駛,從而能夠完成狹窄通道車輛的轉彎。

增強安全性

隨著堆垛車在各個領域中的廣泛使用,堆垛車安全問題顯得越來越重要,保證操作員的安全是設計人員需要考慮的重要問題。安全性包括操作員人身安全和堆垛車安全保護。堆垛車在設計中已為操作員提供了最大的安全係數,並將堆垛車的損害風險降至最小。電控技術的發展與運用,使堆垛車安全性研究向智慧型化方向發展。如緊急反向、感知系統、踏板護欄互鎖限速、起升高度限速等技術的運用,進一步保證了堆垛車的安全性。另外,多速度模式功能的設計運用也在一定程度上提高了安全性,如在空間狹窄的情況下,可採用龜速模式,提高操作精度,增強安全性。

注重外觀設計

客戶在使用電動堆垛車時,對車輛的外觀要求也越來越重視。良好的外觀設計可以提高操作人員的操作效率。大坡面、軟硬線條結合配以富有特色的色彩搭配,使堆垛車的造型更加簡潔美觀,富有肌肉感。虛擬樣機設計和三維實體造型等先進設計手段和製造技術的運用,使堆垛車造型越來越具有新意和特色。

客戶和市場的不斷變化推動了蓄電池托盤堆垛車的發展,保證客戶使用中的安全和便捷是設計人員所追求的目標。關於堆垛車的設計要點及技術發展趨勢,除以上幾點外,更加節能環保、精確的電控技術、以及降低使用與維護成本、滿足個性化定製要求等,也都將成為堆垛車設計和技術發展的新方向。