配成型煤煉焦的原理

煉焦過程中,配入部分型煤塊可以提高焦炭質量和多利用一些弱粘結煤,是因為它能改善煤料的粘結性和煉焦時的結焦性能。首先,型煤緻密,內部顆粒之間的間隙小,導熱性較好,比周圍粉煤升溫速度快,可以較早達到開始軟化溫度,處於軟化熔融的時間長。這將有助於型煤中添加的瀝青及新產生的熔融膠質體成分與型煤中的未軟化部分和周圍粉煤的作用。由於這種在炭化過程中的塑性階段中粘結組分與惰性組分的充分作用,可以提高煤料的粘結性。其次,配型煤的裝爐煤,其堆比重約為0.8t/m ,較通常裝爐煤比重0.7t/m 大,故可改善煤料粘結性。當煤料裝入爐內後,型煤內部的煤氣壓力比粉煤大得多,故其體積膨脹率也較粉煤大得多。型煤膨脹並壓縮周圍的粉煤,促進周圍煤粒擠緊並互相熔融,型煤形狀消失。最後,生成與普通煉焦時一樣的、結構緻密的焦餅,並且焦炭強度有所提高。此外,還由於型煤中有瀝青等粘結性物料,相當於提高了煤料的粘結性,並且改善了焦炭的顯微結構,使焦炭的氣孔率降低,氣孔壁厚度增大,故可增加焦炭強度 。

成型煤煉焦對焦炭質量、產量、煤氣量等影晌

對焦炭產量的影響

裝爐煤的堆比重和結焦時間是影響焦炭產量的直接因素。配型塊煤料的堆比重大,但是結焦時間也要相應延長。當型煤配比達30%時,結焦時間延長7.1%,所以這種流程不會有較大的增產效果 。

對焦炭質量的影響

當型煤配比為30~40%時,焦炭的強度達到最大。利用弱粘煤生產型塊配合煉焦,有利於焦炭強度的提高 。

對焦炭粒度組成的影響

可以改善焦炭的粒度組成,普遍表現在大於80mm級的大塊焦減少,80~25mm級的中塊焦增多,特別是60~40mm級增多較顯著,而<25mm級的碎粉焦下降。焦炭的平均粒度得到改善,碎粉焦約可降低1~2% 。

對焦油、煤氣產率的影響

當軟瀝青6.5%的成型煤以配比30%煉焦時,與常規相比,每噸乾裝爐煤的粉煤和焦油產量將增加7~8kg,而煤氣產量約減少4~5m 。

成型煤經濟效益分析

成型煤的生產以原煤為主要原料,工藝簡單,因此對型煤的技術經濟分析,著重考慮以下幾個方面:1.燒型煤比燒散煤的節約量(或節煤率);2.單位節煤量(噸)的投資與煤炭開發噸煤投資比較;3.由於節約了煤炭而節約的市政開支;4.環境效果以及其它社會效益等等 。

成型煤的經濟效益,主要從兩方面體現:一是廉價的弱粘結煤的利用,可以降低原料煤的成本,另一方面由於焦炭質量的改善和冶金焦率的提高,降低高爐焦比,增加生鐵產量和節約焦炭 。燒散煤的熱效率僅為25%,燒煤球的熱效率為30%,而燒成型煤的熱效率可達40%。成型煤的燃燒是一項節約能派、減少環境污染、緩解運力的有效措施。

成型煤反壓力檢測控制系統

成型煤反壓力檢測原理圖

成型煤反壓力檢測原理圖成型煤是焦爐原料煤配製的一項壓球新工藝。 這種工藝可以增加原料煤的堆比重,提高焦炭的強度和質量,減少優質煉焦煤的用量。這些優點對於緩解我國優質煉焦用煤緊缺狀況,具有重要意義 。

成型煤壓球工藝的關鍵設備是成型機。成型機對壓輥的壓力是壓球質量控制參數。壓力過大,壓球容易壓碎,成品率反而降低,回粉率增高,生產效率降低。壓力過小,壓球強度不夠,回粉率也增高,生產效率也下降 。

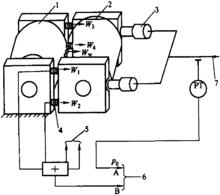

成型機由固定輥和可動輥組成,可動輥的移動推力由兩個油缸供給。(右圖1—固定輥;2—可動輥;3—油缸;4—壓磁測力感測器;5—至另一側;6—接到計算控制箱;7—油)設油壓力為p,油缸活塞的面積為S,則兩個油缸所產生的推力為:

W=2pS

在壓輥支座之間安裝4個壓磁式測力感測器,它們所受的力分別為W,W,W,W。

設成型輥間煤料所產生的反力為W,則:

W=W+W+W+W+W=2pS

整理為

W=2pS-(W+W+W+W)

其中p,W,W,W,W是可測量的,S是活塞面積為設備固有的常數。所以,經計算即可求出成型煤反力W。

成型反壓力W的目標值可從生產操作實踐摸索出一個最佳值,作為油缸油壓控制的設定值的依據 。

成型煤加水、加粘結劑控制系統

成型煤加水、加粘結劑控制,是提高成型煤的質量,減少粉煤返回量,提高配煤質量的又一重要控制系統。

經驗表明,加水對型煤合格率的提高有明顯影響。適量的加水可使成品率提高到80%,但過量的加水,成品率反而下降。同樣隨著粘結劑添加量的增加,煤球的強度增大,但添加量超過一定限度後,強度的增加不明顯。

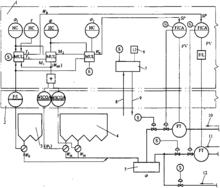

成型煤加水加粘結劑的控制系統見右側加水、加粘結劑控制系統圖。

加水、加粘結劑控制系統圖

加水、加粘結劑控制系統圖其中1—儀錶盤;2—稱量機盤;3—回粉槽;4—原料槽;5—混煤機;6—選擇開關;7—程式控制器;8—來自電氣;9—送到電氣;10—水;11—粘結劑;12—蒸汽;Y,Y——演算器輸出;SP—設定值;PV—信號輸入;S—程控信號;W—原料稱量值;W—回粉稱量值;W—原煤總稱量值;W—粘結劑設定值;W—加水量設定值;Φ—原料煤的含水率;Φ—回粉含水率;Φ—混煤機後的含水率;γ—粘結劑的添加率;M-MUL-60m的輸出;M-MUL-60m的輸出 。

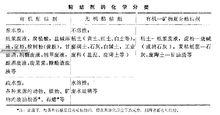

粘結劑的化學分類

粘結劑的化學分類我國過去對成型煤的粘結劑很少進行系統與深入的研究。特別是對民用煤的粘結劑,有些人簡單地認為是泥巴、石灰之類的東西,而沒有予以重視。實際上,粘結劑是民用煤、成型燃料、炭素與石墨製品等許多領域中的一個重要間題。對民用成型煤來說,粘結劑的質與量不僅決定了成型煤的機械強度,而且對燃燒性能、發熱量、抗濕性、燃燒後灰渣的強度、燃燒所造成的環境污染等均有密切的關係 。

粘結劑的作用一方面是產生了煤粒間的內聚力,另一方面,粘結劑一般都具有較大的塑性,當它們均勻分布在煤粒表面形成粘結劑膜後,使整個混合物具有可塑性,降低了煤料的彈性和改善了成型性。因此,煤料加入粘結劑後可大幅度的降低成型壓力。粘結劑在成型過程中起著十分重要的作用,它是煤粒之間相互粘結在一起的、不可缺少的“橋樑” 。

從理論上看,適量的粘結劑可擴散到煤粒表面,形成膠體薄膜。因而可消除煤粒之間由於粘結劑不足而存在的“點焊”或“點粘結”現象,這時成型煤的機械強度最高。當煤粒表面完整的薄膜形成以後,過量的粘結劑可以形象地認為只增加煤粒外圍膠體薄膜的厚度,這不但無助於粘結性的提高,甚至成為煤粒密集的空間障礙。也就是說,粘結劑用量過多、煤粒之間的粘結劑膜過厚,成型煤的機械強度反而下降了 。