原理

在注塑、擠出以及吹塑成型工藝中,先將超臨界狀態的二氧化碳或氮氣注入到特殊的塑化裝置中,使氣體與熔融原料充分均勻混合/擴散後,形成單相混合溶膠:

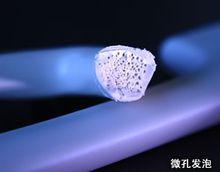

將該溶膠導入模具型腔或口模,使混合溶膠產生巨大的壓力降,從而使其內部析出形成大量的氣泡核;在隨後的冷卻成型過程中 ,溶膠內部的氣泡核不斷長大成型,最終獲得微孔發泡的塑膠製品。

在預定背壓下熔融塑化樹脂,向熔融樹脂中定量注入SCF N2或CO2;通過進一步混合/擴散後形成均相溶液,並在進入模具型腔之前保持該狀態;注射進入到型腔中,通過注射過程中的熱力學不穩定性,瞬時形成大量的氣泡核;在填充和冷卻過程中,氣泡長大並被固定,獲得微孔發泡製品。

優勢

技術優勢

- 大幅提高製品尺寸精度,縮短產品開發周期;

- 大幅減少產品殘餘應力,減少改善製品翹曲變形,提高尺寸精度;

- 消除表面縮痕 , 製品表面無縮水痕;

- 有效縮短薄壁製品的成型周期,提高生產效率;

- 有效節約原材料,減輕產品質量,節約原材料;

- 減少鎖模力需求,節約製造成本;

- 發泡劑成本低廉,環保,適用於所有套用領域 ;

- 改善製品尺寸精度和穩定性;

- 混合溶膠流動性增強20%-40%,粘度低,充填效果明顯;

- 微孔結構有效改善內部應力分布;

- 超臨界氣體設備工藝簡單,成本低廉,綠色環保;

- 製造過程中污染物零排放,製品不含化學殘留物。

經濟優勢

- 獲得長期降低製造成本的手段

- 獲得改善製品質量的簡捷方法

- 獲取戰略性發展機會

裝備

超臨界狀態氮氣獲得裝置

超臨界狀態氮氣獲得裝置 超臨界氣體注入控制設備

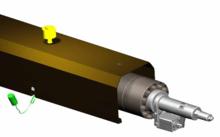

超臨界氣體注入控制設備 混合溶膠專用螺桿

混合溶膠專用螺桿 混合溶膠專用塑化裝置

混合溶膠專用塑化裝置1、超臨界狀態氮氣獲得裝置2、超臨界氣體注入控制設備3、混合溶膠專用塑化裝置與螺桿

套用產品

1、工業電器、家用電器、辦公及商業電子類產品零部件,也是微孔發泡注塑成型技術套用極具潛力的發展空間領域。

2、汽車內外裝飾件,發動機艙內部零部件等產品是微孔發泡注塑成型技術套用最為廣泛的空間領域,具有深遠意義。

3、TPV/TPE密封條、PVC型材、PP/PE/PS片材,更是微孔發泡注塑成型技術套用全面發展的空間領域。

微孔發泡技術套用

微孔發泡技術套用