基本概念

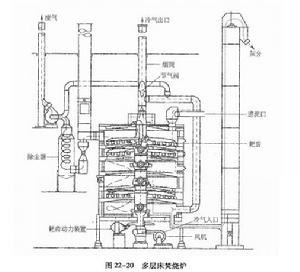

用於生活污水污泥的最普通的爐型是多床爐。這種爐子主要包括一組板(或床),一組轉動的刮泥器將污泥一層一層地連續往下刮。轉動的刮泥器是由與爐外傳動裝置連結的垂直的中心旋轉軸驅動的。

這種爐子以逆流的方式運行,因此,熱效率很高。氣體出口溫度約為400℃,而在上部的乾燥層的濕污泥僅僅超過70℃。因此,一般沒有必要脫臭(在氣體出口用另外的燃燒器二次燃燒)上部的污泥乾燥很緩慢(使污水污泥的含水量至50~60%),然後落到燃燒床上。污泥在燃燒床上的溫度為760~870℃的氧化氣氛中完全著火。

燃燒過程在最低的爐床上完成,這裡回回收了大部分灰分,這些灰與冷的燃燒空氣接而冷卻,通常象除塵一樣將灰傾入充水的熄滅水箱。這樣,燃燒氣體的含塵量很低,這就可以單純用溫式洗滌使含塵量降至200毫克/米(標準狀況)以下。

這類爐子具有很大的加熱表面和換熱表面,爐子直徑可以大至7米(23英尺),層數可以從四層到十二層。煙氣中的飛灰一般只消耗很少的洗滌水量。這種類型也可以用作乾燥器,乾燥後的污泥從乾燥床的最低層的側面排出。用作焚化爐的多床爐可以接納脂類、浮渣或格柵上的篩渣,這些雜質可以以恆定流量加至燃燒段上游的燃燒床中。

這些爐子具有大量的熱慣量,這樣就有相應的優點和缺點:較長期的停爐以後,開始運轉時燃料消耗量大;但在僅停爐一二天以後消耗量就低。污泥由傳送帶加至投料倉的頂部。和其他類型的爐子一樣,來自壓濾機的濾餅必須先子以破碎,才能均勻地加入焚化爐內。

多床爐其他套用

(1)顆粒活性炭的再生(在加入蒸氣的還原氣氛中運行);

(2)回收含石灰的污泥(將用大量石灰處理的污泥化可以回收生石灰)。

多床爐工作流程

脫水後的污泥由爐頂加入,從上到下由耙齒逐層刮下。爐內溫度是中間高兩端低,上層為乾燥段,溫度約550℃,污泥在此處蒸發乾燥;中間層為焚化段,溫度在800~1000℃,污泥在此處與上升的高溫氣流和側壁加入的輔助燃料一併燃燒;底部為冷卻段,溫度350℃左右,焚灰在此冷卻後由排灰口排出。空氣由風機沿中空軸鼓入,對粑齒轉軸活動部分進行冷卻,在上升的同時由於吸熱而升溫,熱空氣到達爐頂後,部分放空,部分由迴風管回流到爐底,作為助燃劑,向上穿過多層床,經氣體除塵淨化後由燃燒氣出口排走。