組成

壓延機

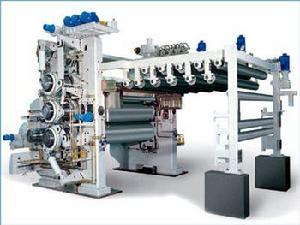

壓延機普通壓延機主要由輥筒、機架、輥距調節裝置、輥溫調節裝置、傳動裝置、潤滑系統和控制系統等組成。

精密壓延機除了具有普通壓延機主要零部件和裝置外,增加了保證壓延精度的裝置。

壓型壓延機,用以將膠料壓成一定厚度和一定斷面形狀。

萬能壓延機,能進行擦膠、貼膠和壓片各項工作。

實驗用壓延機,供試驗用。

特徵參數

表征壓延機的參數很多,其中主要有輥筒數目及其排列型式、輥筒的直徑和長度、輥筒的調速範圍、速比和生產能力、壓延製品的最小厚度和厚度公差、輥筒的橫壓力和驅動功率等。

長徑比

輥筒的長度和直徑是指輥筒工作部分的長度和直徑。這是表征壓延機規格大小的特徵參數。

1、輥筒長度

輥筒長度表征了可壓延製品的最大幅度。由於兩端需留出擋料板安放的位置,因此,輥筒的有效長度為輥筒長度減去非工作表面長度(約為15 %輥筒長度)。

2、輥筒長徑比

壓延機

壓延機輥筒工作部分長度和直徑的比值叫長徑比。輥筒的長徑比(或輥筒直徑)主要影響壓延

製品的厚度尺寸精度(異徑輥除外)。它除了與壓延材料的性能、輥筒的材質與工作部分長度有關外,主要取決於壓延製品的質量要求。

3、輥筒直徑與橫壓力和功率、長徑比與剛度的關係

輥筒直徑與橫壓力和功率的關係如圖所示。輥筒直徑越大,橫壓力越大,所需驅動功率也越大,幾乎成直線關係。

輥筒的長徑比主要影響輥筒的剛度,圖所示為直徑φ610mm的輥筒在不同長徑比下的剛性比。由圖可見,長徑比越大,剛性越差。

4、輥筒長度、直徑和長徑比的確定

輥筒長度、直徑和長徑比主要根據製品的生產工藝要求確定,即根據被加工原料的種類、壓延製品的厚度範圍和寬度範圍、輥筒的壓延速度(即產量要求)等要求確定。

為了確保壓延製品的厚度尺寸精度,根據生產實踐經驗,輥筒長徑比應限制在下列範圍內(異徑輥除外):

加工軟質料(如橡膠),一般長徑比為2.5~2.7。最大不超過3;

加工的硬質料,取長徑比為2.0~2.2左右。

輥筒長度、直徑的標準系列:φ360 × 1120;φ450 × 1200; φ550 × 1600;φ610 × 1730;φ710 × 1800

輥筒速度與速比

壓延機輥筒線速度系指輥筒的圓周速度,以“m/min”表示。輥筒的線速度是表征壓延機生產能力的一個參數,也是表征壓延機先進程度的參數之一。

1、輥筒速度

輥筒速度主要根據壓延機的工藝用途和生產的自動化水平來決定。輥筒速度應能滿足壓延工藝操作的要求,即輥速應是可調的。

國際上壓延速度普遍達50~90 m/min,個別的已達到115 m/min。對鋼絲壓延平均速度可達50 m/min,在採用冷壓延(把壓延好的兩層膠片直接壓貼在無緯鋼絲帘布上)時,壓延平均速度達30 m/min。

2、調速範圍

輥筒可以無級變速的範圍叫調速範圍。由於加工材料品種多、性能差異大,為了既滿足生產能力又滿足慢速啟動及操作的要求,一般要求壓延機的調速範圍10倍左右。

最高速度主要根據生產能力的要求確定,最低速度主要根據設備啟動、操作安全和方便來確定。

3、速比

由於壓延時貼膠、擦膠或壓片的工藝要求不同,對輥筒的速比要求亦不同,在同一台壓延機上不同位置的使用要求的不同,其速比也不同。

輥筒速比與壓延工藝、物料性質有關。

1)為排除膠料中的氣泡,一般餵料輥都具有速比,常為1:1.1~1:1.5,我國多採用1:1.1~1:1.4。軟膠料取小值。

2)對於擦膠作業,為使膠料滲入到紡織物中去,擦膠輥要求有速比。速比越大剪下力越大,擦膠效果越好,但速比過大會損壞紡織物的強度,容易使膠料焦燒。而速比過小則膠料的滲透作用差。一般採用1:1.2~1:1.5,我國多採用1:1.4~1:1.5。

3)對於壓片、貼合、貼膠等作業,因主要是要求取得擠壓力,故一般採用等速壓延,速比為1:1。

4、在選擇輥速時要考慮的因素

輥筒速度直接影響壓延機的功率消耗和生產能力。輥速越大,則功率與產量越高,對壓延機的機械化自動化水平要求也越高。因此,在選擇輥速時要考慮:

1)壓延的工藝要求;

2)壓延機的製造水平;

3)壓延機組的自動化水平。

4)輥筒速度應能廣泛的平穩地調整;

5)壓延時輥速儘可能用高值,這有利於發揮設備能力。

可見輥速的高低標誌著壓延機組的先進水平。

由於採用電動機單獨地傳動每個輥筒,它可使輥筒間的速比在一定範圍內(從1:1到高達1:1.3)任意調節,從而可在一台壓延機上完成多種作業,這就使機台的適應性更加寬廣,並有利於提高輥速。

橫壓力

(一)橫壓力的特徵

1、橫壓力的概念:膠料通過輥筒間隙時,對輥筒產生徑向作用力和切向作用力,徑向作用力垂直於輥面,力圖將輥筒分開,這個力就叫橫壓力,也叫分離力。

2、輥筒橫壓力的特徵。

膠料通過壓延機輥筒輥隙時,膠料的厚度逐漸由大變小,而壓力逐漸上升,如圖所示。

1)在a,b區域,膠料通過速度在輥隙中央部位較慢,兩邊部位最快。但隨著膠料前進,這一速度差異逐漸減少。

2)當達到b點時,各部位的速度相同,壓力達到最大值。

3)當到達輥距處,即c點處,膠料速度在輥隙中央部位大於輥隙兩邊部位,壓力也就逐漸地下降,膠片厚度增加。

4)直至d點膠片厚度不再增加,膠料對輥筒的壓力降為零。

可見,輥隙中膠料的橫壓力是不均勻的,最大值出現在輥距稍前處。

(二)影響橫壓力的因素

在壓延過程中影響橫壓力的因素是多方面的,主要方面有:

1、 加工膠料的種類和性能;

膠種不同則橫壓力不同,同種膠料的硬度不同,粘度不同,則橫壓力不同。硬度、粘度越大,橫壓力越大。

2、 壓延製品的厚度;

製品厚度越薄,輥隙越小,分離力越大。當輥隙極端縮小時,輥筒間將產生極大的分離力。這是因為輥隙越小,製品厚度越薄,輥筒間形成剛性擠壓,分離力急劇上升。從維護輥筒的觀點,這對一般壓延成型機是絕對不允許的。

3、輥筒直徑和壓延寬度。

輥筒直徑和壓延寬度越大,所產生的橫壓力也越大。

4、加膠的包角大小(即進料口處存料量);

加膠包角越大,輥筒工作面越大,橫壓力也就越大。

5、輥筒的速度;

輥筒的速度和橫壓力的關係比較複雜。

1)輥筒轉速增加時,單位時間內壓延熔料的數量增加,致使橫壓力增加;

2)輥筒轉速增加,熔料摩擦發熱增加,溫度上升引起熔料粘度降低,使橫壓力降低;

3)輥筒轉速增加,使壓力提高從而使橫壓力提高等。

所以,輥筒轉速和分離力的關係是幾個方面的綜合結果。經實測,隨輥筒轉速的增加,橫壓力的增加比較緩慢。

6、輥筒的溫度

輥筒的加工溫度越高,材料的粘度越低、流動性越好,產生的橫壓力也越小。反之則越大。

7、加膠的方法(連續或間歇);

當採用片狀或條狀料左右擺動式加料時,加料是比較連續均勻的,因此對輥筒的衝擊作用較小,橫壓力的波動較小Z當採用塊狀加料時,加料是間歇而不均勻的,對輥筒的衝擊作用大,橫壓力的波動也大。

功率消耗

1、傳動功率:

壓延機傳動功率系指驅動壓延機輥筒所需之功率。其特點如下:

1)傳動功率大。由於壓延機屬重型機械,加上輥筒的轉速較高,所以,傳動功率是很大的。

2)功率消耗比較穩定。又由於壓延機上被加工的膠料已經預熱軟化,橫壓力較小,膠料又是一次通過輥距,壓延前後膠料的變形又不大,故操作是比較穩定的。因此,壓延機電能消耗比較穩定,不像開煉機那樣出現高峰負荷。

2、功率計算:

功率消耗也是壓延機設計的一個重要參數,很難用理論公式準確地求得。這裡簡要地介紹幾種經驗公式近似地計算:

1)單台電動機傳動時的功率計算

A、按輥筒線速度計算

N =a·L·v

式中 a——計算係數

L——輥筒工作部分長度

v——壓延線速度

B.按輥筒數目計算

N=K·L·n

式中 K——計算係數

L——輥筒工作部分長度

n——輥筒個數。

以上兩式的共同缺點是沒有考慮被加工膠料的性質和加工方法,以及輥筒的直徑對功率的影響,而它們對功率消耗的影響又是十分大的。可見上述二個公式都是片面的。

C.類比計算

藉助已知若干機台特性和功率消耗,計算出計算係數a和K,再用上式計算設計(未知)壓延機的功率。

2)多台電動機傳動時的功率計算

一台壓延機由於各個輥筒所在位置不同,工藝用途不同,轉動線速度不同,在壓延過程中各輥消耗的功率不同。在一般條件下,進料輥要比貼合輥所消耗的功率大。

A、壓延時兩輥筒消耗功率與輥筒的線速度成正比

若兩輥筒的線速度分別為V1、V2,功率分別為N1、N2,則:

N1/N2==V1/V2

B、貼膠時所消耗的功率僅為總功率的6%

N貼=0.06N總η

式中 N貼——貼膠輥功率,

N總——有效總功率,

η----傳動總效率。

根據以上兩點,就可以計算出各個輥筒所占的功率。

套用

簡介

塑膠機械中壓延機通常和物料輸送、篩析、計量、捏合和塑煉等先導裝置,引離、牽引、壓花、冷卻、測厚、卷取、截斷等後續裝置,以及傳動、監控和加熱裝置等組成完整的壓延生產線,生產軟硬薄膜、片材、人造革、牆紙和鋪地卷材等產品。

歸類

塑膠機械中壓延機分類方式有多種,按壓輥數分為二輥、三輥、四輥和五輥等類型。按壓輥排列形式可分為F、Z、S和L等型。

組成

與其它塑膠機械不同,壓延機由機架、壓輥及其調節裝置、傳動系統和加熱系統等部分組成,機架通常用鑄鐵製成,直接安裝在鑄鐵或鑄鋼機座兩側,用以支承壓輥軸承、軸交叉或壓輥預彎曲裝置、壓輥調節裝置、潤滑裝置和其它輔助裝置。壓輥由冷硬鑄鐵,鑄鋼製成,其長徑比根據壓輥材料的彎曲強度選定,約為2.6~3.5。為了補償壓輥受力產生的彎曲變形而造成製品厚度不勻的缺陷,壓輥多製成腰鼓形,還可利用輥交叉裝置和輥預彎曲裝置消除製品的厚度不勻。每個壓輥採用單獨電動機傳動。壓輥加熱一般採用水蒸氣或過熱水,要求兩端溫差不超過 1℃。每個壓輥均有獨立的自動加熱系統。現代壓延機都使用滾柱軸承代替傳統的滑動軸承、以節約能量、提高軸承壽命和製品厚度的精度。

產品

根據壓延機規格的不同,所產軟聚氯乙烯薄膜厚度也不同,為50~1000m不等,硬聚氯乙烯薄膜的最小厚度為60m

壓成片狀,並實現磁粉顆粒的機械取向,提高粘結劑與磁粉顆粒的結合性能。

機械瓶頸

對於壓延工序,產品外形尺寸、表面質量是其最重要的控制參數。卷材外形尺寸一般要求沿長度和幅寬方向厚度公差分別為±0.015mm和±0.05mm;表面要求平整、光滑。若達不到這些要求,難以保證後續復膜時PVC膜與磁板粘合壓力均勻一致,影響粘合強度。

技術背景

國內粘結鐵氧體磁體生產廠家都採用軸瓦結構的壓延機,軸瓦材料一般為銅或尼龍,採用黃油潤滑。軸瓦易磨損,造成軋輥轉動過程中產生徑向跳動,很難保證產品尺寸公差。因此,壓延機一定要選用精度高的雙列向心滾子軸承,並採用稀油潤滑,減小軸承磨損,確保磁板沿長度方向厚度公差。

由於顆粒料流動性較差,尤其是沿幅寬方向受分子間作用力及軋輥撓曲變形的影響,壓延出的磁板沿幅寬方向經常會出現中間厚兩邊薄現象。尺寸超差會造成收卷時卷材中間緊,兩邊鬆散。解決厚度超差這個問題可採用結構複雜的倒“L”型四輥壓延機。該壓延機具有軸交叉和軸預彎曲功能。但該壓延機結構複雜、價格昂貴、占地大、維修不便,廠房造價及設備運行費用也較高。因此,我們設計了性能優越的兩輥開放式壓延機。

設計製作

壓延機

壓延機兩輥開放式壓延機設計的關鍵是輥型結構、材料選擇及輥面處理和技術參數確定,其次是功能的配置。在輥型結構方面,我們採取了不同於橡塑製品行業的超大輥徑中高度設計,中高度=(D-d)/2,如圖7所示。目的是補償因軋制應力產生的軋輥撓曲變形,並提高軋輥中間部位的軋制力,強制磁粉顆粒向兩邊流動,同時針對壓延時可能採取的不同的軋輥加熱方式,分別設計了適合蒸汽加熱的中空輥和適合油加熱及水加熱的周邊鑽孔輥。經生產實踐,兩種孔型的加熱方式都可滿足工藝對輥面溫度波動誤差的要求。

在材料選擇方面,我們採用耐磨性好、剛性強的合金冷硬鑄鐵材料,軋輥工作面硬度達HS72~75。但合金冷硬鑄鐵軋輥往往會因鑄造缺陷以及顆粒料中的添加劑可能對輥面的腐蝕作用,造成短時間使用後輥面出現“冰花狀雲斑”,無法壓延出表面光滑的磁板,因而對輥面進行特殊處理是十分必要的。特殊處理主要有表面噴塗耐磨材料和鍍硬鉻兩種方式,我們採用的是後者。為增強硬鉻與合金冷硬鑄鐵的結合強度,鍍鉻前需先鍍鎳,磨加工後鍍鉻層厚度一般為0.05~0.08mm。需特別指出的是,在生產一面復PVC膜磁板時,臥式兩輥壓延機最好配置成一根鍍鉻輥,另一根為合金冷硬鑄鐵軋輥。由於合金冷硬鑄鐵軋輥軋制的磁板表面相對比較粗糙,有利於增強PVC膜與磁板的結合強度。

參數制定

壓延機設計參數制定的原則是儘可能實現一道壓延生產出合格磁板。經反覆多道壓延的磁板其內部殘餘應力很大,與PVC膜粘合後,由於兩者收縮率的差異,會出現PVC膜與磁板脫膠、磁板邊緣外露PVC膜和磁板不平整等現象。通過計算和實驗修正,我們確定了生產幅寬小於1000mm的磁板壓延機最佳技術參數為:軋輥長徑比為2.5~3,中高度為輥徑的0.1~0.3‰,軋輥線速度≤3.5m/min,輥面溫度60~80℃,速比為1∶1,並配置了刮邊裝置、輥面溫度及輥縫顯示裝置。在軋輥速比選擇上曾有不同的觀點,有人認為帶有較小速比(例如1∶1.03)的軋輥其剪下力可促進顆粒料在壓延過程中進一步塑化。而實際上這種塑化作用是極其微小的,反而會因軋輥差速的剪下作用造成磁板表面搓傷並使微小缺陷擴大化。