概念

熱流密度是熱工計量及工業控制中的一個重要參數。由於熱量是過程量,傳統測量方法對過程量的計量本身存在較大的難度,精確地測量管道壁面的熱流密度是一個比較困難的問題。在實驗室和工業裝置中,由於流體在管道壁面之間流體流動和傳熱的複雜性,熱流密度的實測數據都很少。

基於反問題算法的管道壁面熱流密度測量技術

熱流密度的傳統測量方法是套用熱傳導的傅立葉定律q =-λ ( ΔT/Δx),這種方法的缺陷是在實際測量時很

難做到流過測量探頭的熱流與流過被測物體其它部分的熱流相同,有時測量誤差非常大,同時干擾因素多、干擾作用大,需要進行多項的修正和補償,測量的準確度較低,因此傳統測量方法無法滿足許多工業測量與控制中對熱流密度準確計量的要求。針對高溫超導實驗中管道壁面熱流密度的精確測量問題,基於對流換熱反問題的求解,提出了一種簡明、通用的測量管道壁面穩態熱流的新方法,並從數值模擬實驗上分析了測量誤差對熱流密度估算的影響。

測量原理

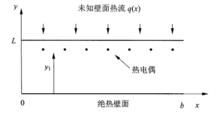

圖 1 熱流測量示意圖

圖 1 熱流測量示意圖考慮常物性流體(如機油)流過平行平板管道的層流受迫對流情況,流體速度邊界層已充分發展,而熱邊界層正在發展中。其中管道的一個壁面受到隨空間變化的熱流,而另一壁面為絕熱。流體進入管道的初始溫度為T。平行平板管道的幾何形狀如圖1所示,L為平行平板管道間距,b為所測管道某段長度。

結果分析

在測得管道內壁附近溫度分布的情況下,利用共軛梯度法求解二維對流換熱反問題,可以估算出管道壁面的熱流密度。套用正問題的計算結果加上一個誤差,模擬實測的溫度數據,作為反問題的求解條件,熱流密度的估算值與精確解吻合較好。模擬採用的算法收斂速度快,比較適用於相應的儀器儀表設計中的編程。

高溫壁面熱流與溫度一體化測量感測器研究

研究背景

在超燃衝壓發動機及其熱防護系統的設計工作中,燃燒室的壁面熱流分布、壁溫分布與燃氣總溫等熱環境參數是極其重要的參數。超燃衝壓發動機實驗涉及的高焓高速氣流馬赫數一般在2.0以上,燃燒後的氣流總溫可達2800K以上,壁面熱流密度在0.4~5.0MW/m 之間,而且高溫燃氣富含氧氣,對探針材料有很強的燒蝕作用,常規測量手段難以在這樣的環境中長時間工作。因此,迫切需要發展具有針對性的測量手段。由於理論、方法、材料技術、工藝水平、設備等多方面的原因,中國有關超燃衝壓發動機熱環境的測量技術並不完善,測量誤差較大,還不能滿足熱環境深入研究的要求。並且,高溫測量技術相對發達的國家也沒有很好解決這一問題。例如, 美國針對超聲速燃燒室壁面熱流測量的誤差在20%左右,而澳大利亞的Hyshot飛行演示中,燃燒室壁面熱流測量的誤差超過50%。

針對以上問題,在Gardon熱流計基礎上,通 過結構熱阻分析,發展了一套可用於超聲速燃燒室內壁面熱流/溫度同步測量的感測器技術。該感測器採用水冷卻設計,回響時間達到3~5s,最大可測熱流在2MW/m 以上。而且在來流馬赫數2~3、總溫1600K以上、 總壓1~2MPa的超聲速燃燒氣流中可以長時間穩定工作。

熱流測量原理與改進

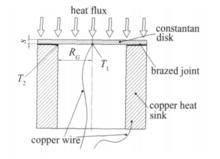

圖2 Gardon熱流計示意圖

圖2 Gardon熱流計示意圖常規的熱流測量採用的是Gardon熱流計,是Robert Gardon在1952年發展的一種用來測量輻射熱流的裝置。熱流計主要由圓形銅鎳合金(康銅)薄片、銅熱沉和中心銅導線等部分組成,如圖2所示。

超燃衝壓發動機的燃燒室中,熱環境非常惡劣:高溫、大熱流、長時間工作,對於常規的Gardon熱流計,存在著無法正常工作甚至燒毀的危險。因此,需要對其進行適當改進,增大熱流計的量程與生存能力。

測量結果

針對超燃衝壓發動機燃燒室熱環境測量的要求,發展了一套高溫壁面熱流/溫度一體化測量技術。提出了基於一維熱阻匹配分析的感測器結構設計的新方法,可以針對靈敏度與回響時間的實際需求,靈活設計與最佳化感測器的結構、水冷卻結構、金屬外殼和陶瓷隔熱層,大幅提高了感測器的生存能力。提出了通過熱流和探針基體溫度的同步測量間接獲得感測器頭部溫度的新方法。採用輻射加熱方式,對感測器進行了標定,獲得了線性度較好的熱流/電壓、壁溫/電壓標定曲線。利用該技術,在長時間超燃實驗台上進行了初步測量。結果表明:熱流計的回響時間在5s左右,量程達到200W/cm ,生存能力較強,可以在高焓高速氣流中多次重複使用,基本滿足超燃衝壓發動機熱環境測量的需要。但是,由於感測器的主要材料為銅,與燃燒室的不鏽鋼材料不同,長時間測量時,感測器頭部表面溫度與周圍燃燒室的表面溫度有差別,會給熱流測量數據帶來一定的誤差,具體的誤差修正仍需要進一步的研究。