機理

在原子尺度上分析滑移,剪下力使整個原子層相對於相鄰層產生移動。當作用力較小時,原子僅稍微離開平衡位置,當去除作用力後,原子恢復到它們的初始位置。當作用力足以引起較大的位移時,去除作用力後,晶體整個下部分相對於上部分產生了永久位移。原子保持永久應變狀態,晶體體積沒有變化。僅是形狀發生變化。如果滑移時,所有原子同時移動,作用力必須克服處於滑移面兩側所有原子的相互作用力,即該能量接近於所有這些鍵同時斷裂時所需的離解能總和;實際測試結果:晶格能超過產生塑變所需能量幾個數量級。這一矛盾可以用位錯的產生及運動得到解釋。

位錯的形成及運動

剪應力作用在如圖中(a)所示的晶體的上半部,引起半個晶面1'的原子從平衡位置移動到一個新位置。當力繼續作用時,處於半晶面1'上的原子產生一個小的移動,就足以使它們的位置與半晶面2上的原子的位置連成一線,見圖中(b)。半晶面1'和2的原子形成一個新的原子面,而原來與半晶面2同一晶面的半晶面2'進一步向右移動,形成一個附加半晶面,即形成了一個刃型位錯。

晶體塑性形變時,原於的局部位移

晶體塑性形變時,原於的局部位移分析晶體的滑移過程,可以知道滑移是一個有限的小面積畸變區域穿過晶體的運動而產生,這一畸變區域為刃型位錯,用符號上表示。因此也可以這樣理解滑移:滑移是刃型位錯沿滑移面從晶體內部移出的過程或刃型位錯沿滑移面的運動。每個位錯在晶體內通過都會引起一個原子間距滑移。位錯運動的特點是整個原子組態作長距離的傳播,而每一參與運動的原子只作短距離(數個原子間距)的位移。

在剛劈裂的晶體中,劈裂過程中出現的機械應力導致位錯的形成並且容易滑動。化學拋光以後的試樣由於消除了先前的操作所形成的可移動的位錯並且需要形成新的位錯,因此表現出高的屈服應力和明確的屈服點。如果在拋光的試樣上用碳化矽噴灑,由於衝擊而形成許多新的位錯環,又容易重新引起塑性形變。這就表明,位錯的產生比它們隨後的運動需要更大的力。這些應力之比很少超過2,而且實際使用的晶體幾乎總有表面不完整性。

塑性形變的位錯運動理論

為使巨觀形變得以發生,就需要使位錯開始運動。如果不存在位錯,就必須產生一些位錯;如果存在的位錯被雜質釘住,就必須釋放一些出來。一旦這些起始位錯運動起來,它們就會加速並引起增殖和巨觀屈服現象。塑性形變的特徵不僅與形成位錯所需的能量或使位錯開始運動所需的能量有關,還和任一特定速度保持位錯運動所需的力有關。兩者中的任一個都能成為塑性形變的約束,已發現對纖維狀五位錯的晶須需要很大的應力來產生塑性形變;但是一旦起始滑移,就可在較低的應力水平下。

對於離子晶體,比較常見的增殖機理是通過螺形位錯的復交叉滑移。當位錯相互纏結在一起時,產生複合交叉滑移。糾纏在一起的位錯不能運動,並形成位錯的不運動線段,這就像弗蘭克瑞德機理中的刃型位錯的釘扎線段一樣以同樣方式作用。

由於位錯與塑性形變的關係特別重要,為了改善無機材料的形變特性,採用對表面進行拋光、加入不同尺寸的離子或不同電價的雜質能引起固溶強化。如對氧化鋁退火和進行表面火焰拋光,消除表面缺陷;固溶Fe、Ni和Mg可增加壓縮屈服強度。由於除Cr外,在氧化鋁中所有陽離子的溶解度低。可能出現固溶強化和淀析硬化。

多晶塑性形變不僅取決於構成材料的晶體本身,而且在很大程度上受晶界物質的控制。多晶塑性形變包括以下內容:晶體中的位錯運動引起塑變;晶粒與晶粒間晶界的相對滑動;空位的擴散;黏性流動。

結構的影響

材料的微觀組織結構因素,如化學鍵和晶體結構類型、晶體缺陷、組織缺陷(包括表面缺陷)、固溶強化和沉澱強化等,是決定其塑性變形能力和特徵的內在因素。有關化學鍵和晶體結構類型對塑性變形能力的影響已在本章前面兩節中進行了介紹,這裡不再贅述,這裡只討論其他因素的影響。

首先是表面缺陷密度對晶體塑性變形的影響。對於同樣的LiF晶體。在解理後表面未經拋光處理的試樣上,由於表面存在解理使機械應力導致的位錯容易產生滑移;而拋光消除了既存位錯後,屈服應力明顯提高,屈服點明顯;拋光並用SiC粉噴砂處理後,由於形成新的表面位錯,滑移變形又變得容易產生,屈服強度因而明顯降低。這進一步證明.位錯的產生和增殖比其隨後的運動需要更大的力。

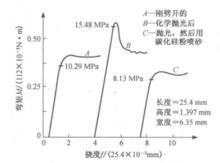

下圖為表面處理對LiF晶體應力一應變曲線的影響:

表面處理對LiF晶體的彎矩一撓度曲線的影響

表面處理對LiF晶體的彎矩一撓度曲線的影響對LiF晶體進行研究時發現,刃型位錯比螺型位錯運動速度更快。而在CaF中,螺型位錯運動速度卻比刃型位錯運動速度更高,這使交叉滑移在高溫下更易於進行。

下圖為CaF的位錯運動速度與應力和位錯類型之間的關係:

CaF2的位錯運動速度與應力和 位錯類型之間的關係

CaF2的位錯運動速度與應力和 位錯類型之間的關係位錯運動受晶格中雜質(溶質)原子影響較大,具有相同化合價而不同原子半徑的置換式溶質原子由於其周圍伴生的應力場而使屈服強度提高,即固溶強化。輻照引起的晶格缺陷(空位與間隙原子)同樣會增加屈服強度。此外,過量的固溶原子析出形成第二相顆粒時,會阻礙位錯的運動,也會提高屈服強度,且強化效果通常比固溶強化更為顯著。

外部環境影響

提高變形溫度,由於晶格振動加劇,使原子結合力減小,晶格趨於軟化。同時阻礙位錯運動的障礙減小,從而使滑移變形容易進行,屈服強度降低。另外,陶瓷材料發生塑性變形時對應變速率要比金屬材料敏感得多。

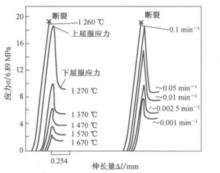

下圖為Al2O3單晶的變形行為隨溫度和應變速率的變化情況:

Al2O3單晶的變形與溫度和應變速率的關係

Al2O3單晶的變形與溫度和應變速率的關係可見,其塑性變形行為強烈地依賴於溫度和應變速率。在同一應變速率條件下,溫度升高,屈服應力明顯降低,上下屈服點越來越接近;而在同一溫度下,應變速率降低,屈服應力顯著降低,上下屈服點同樣越來越接近。