特效樹脂特點

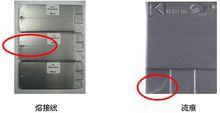

錦湖日麗塑可麗特殊色彩效果樹脂是為迎合家電產品綠色環保、低碳的發展趨勢,而開發的環保免噴塗產品。該產品結合相容改性技術,成功的解決了特殊色彩效果樹脂注塑的熔接線(Weld line)和流痕(Flow mark)問題。塑可麗特殊色彩效果樹脂可以直接注塑成各種外型靚麗的產品,真正實現製品的免噴塗。

色彩靚麗

環保免噴塗

耐化學品性好

耐候性能好

不含重金屬

使用壽命長,不會脫漆

成本降低20-50%

可100%回收再利用

塑可麗

塑可麗效果示例

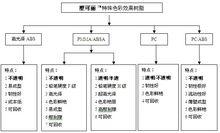

塑可麗特殊色彩效果樹脂按產品的顏色效果分為珠光效果、閃爍珠光效果、半透閃爍效果和半透效果。客戶可根據產品的特性和設計來選擇:

塑可麗

塑可麗樹脂基材選擇

塑可麗基材選擇

塑可麗基材選擇塑可麗特殊色彩效果樹脂的基材可以選擇ABS、PMMA/ABS、PC和PC/ABS等,來滿足不同產品設計的實際需求。

樹脂套用介紹

塑可麗特殊色彩效果樹脂為家電生產商提供了低成本、環保可回收的免噴塗解決方案,其色彩鮮艷,表面光澤高,容易成型,不脫漆,可以替代噴塗產品。塑可麗特殊色彩效果樹脂可以套用於洗衣機面板、空調面板及各種小家電外殼和裝飾件。

樹脂性能介紹

綜合性能

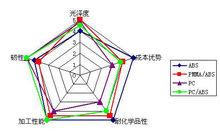

選擇不同的基材,特殊色彩效果樹脂的性能有很大的差異。這是設計工程師在選擇材料之初需要考慮的問題。由圖1可以看出,相比其它基材,ABS成本優勢大,加工性能好;PMMA/ABS光澤好;PC的韌性優異,所以在選材時要綜合考慮各種因素。

塑可麗

塑可麗圖1 不同基材塑可麗特殊色彩效果樹脂的綜合性能

鉛筆硬度

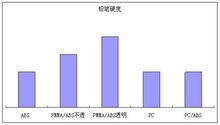

由於基材的選擇不同,不同牌號塑可麗特殊色彩效果樹脂表面的鉛筆硬度有所不同。PMMA/ABS的鉛筆硬度最高,達到1H(750g),耐刮擦性能優異。各種基材的鉛筆硬度如圖2所示:

塑可麗

塑可麗圖2 不同基材鉛筆硬度圖

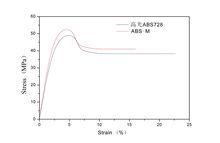

應力應變曲線

應力-應變曲線反應材料的機械特性,通常可以由應力-應變曲線上的楊氏模量來對比材料的剛度。圖3為高光ABS728和塑可麗特殊色彩效果ABS-M的應力-應變曲線對比。從圖中可以看出,與高光ABS728相比,塑可麗特殊色彩效果ABS-M在保持了一定的延伸率,同時剛性略好。

塑可麗

塑可麗圖3 高光ABS728和塑可麗特殊色彩效果ABS-M的應力-應變曲線對比

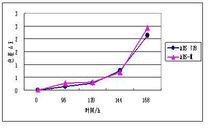

耐候性能

按ASTM D4329標準進行的耐候實驗結果見圖4。由圖4可以看出塑可麗特殊色彩效果ABS-M與高光ABS728的耐候性能相當,說明添加了經過特殊處理的色粉,塑可麗特殊色彩效果樹脂的耐候性變化很小,能夠滿足室內家用電器耐候標準要求。

塑可麗

塑可麗圖4 高光ABS 728和塑可麗特殊色彩效果ABS-M耐候曲線

註:實驗標準ASTM D4329, 340nm, 0.77W/m2,8hUV光照(70±3℃),4h黑暗(50±3℃)

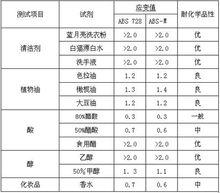

耐化學品性

塑可麗特殊色彩效果樹脂跟普通ABS一樣,對日常化學品有很好的耐受力,幾乎不受大多數水溶液、清潔劑的影響。但應當避免將它們暴露在某些鹵代烴和芳烴中,這些物質會使材料發生軟化或溶解。表1列出高光ABS 728和塑可麗特殊色彩效果ABS-M室溫下對常用日用化學品的耐受性。(在需要長時間浸泡的套用中,請根據實際部件套用環境進行評估)

表1 塑可麗特殊色彩效果ABS對日常化學品的耐受性

塑可麗

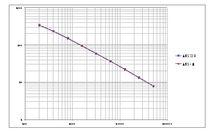

塑可麗流變性能

對於注塑和擠出加工,材料的流動性至關重要。通常用熔融指數來粗略的表征材料加工性能。毛細管流變儀可以表征不同剪下速率下熔體粘度變化情況,為實際加工提供更加準確的參考,有利於模具開發人員的設計計算。圖5為高光ABS728 和塑可麗特殊色彩效果ABS-M的流變曲線,從圖中可知塑可麗特殊效果ABS-M與高光ABS 728具有相同的流變行為,表明ABS-M在兼具美學外觀的同時,保持了高光ABS 728高流動、易於成型加工的特點。

塑可麗

塑可麗圖5 高光ABS 728和塑可麗特殊色彩效果ABS-M的流變曲線

註:本手冊中提供的數據是根據試驗樣條測試而來的,不同的顏色和效果,機械性能有一定差異。

樹脂牌號

| 等級 | 特性 | 套用 |

| ABS-M | 超高流動,高光澤 | 洗衣機蓋板、空調面板、冰櫃吧檯面板及其他生活家用產品等。 |

| ABS-TM | 高流動,高光澤,耐刮擦 | 空調、洗衣機面板 |

| ABS-EM | 低積垢,耐化學品,優異的抗高溫高濕性,可與PVC、ASA共擠成型 | 共擠飾條,如冰櫃側裝飾條 |

| ABS-FM | 超高流動,超高光澤 | 洗衣機蓋板、空調面板、冰櫃吧檯面板等 |

| MA504-M | 高流動,高光澤,耐刮擦(鉛筆硬度2H),可回收 | 高彩度和高黑度外觀產品,如汽車外飾用金屬裝飾板。 |

| MA300-M | 耐刮擦(鉛筆硬度H),超高光澤,耐UV | 空調面板、冰櫃吧檯和掛壁熱水器等。 |

| MA301-M | 超高耐候,耐化學品共擠飾條 | 如冰櫃側裝飾條等。 |

加工指南

為了更好展現塑可麗特殊色彩材料的珠光閃爍效果,需要模具表面拋光(最好是鏡面拋光)和高模溫的支撐,使熔膠更好的填充和複製模具表面,成型出更緻密的產品。另外儘量減少材料在成型過程中的內應力和剪下,以確保產品的靚麗外觀效果,所以對模具的鋼材選擇、流道、澆口和水路設計及成型加工有一定的要求。(註:本系列材料不適合皮紋面的模具。)

模具設計

1.1 鋼材的選擇

模具鋼材建議選擇利於鏡面拋光的高硬度鋼材,一般要拋光到鑽石研磨膏#12000以上,拋光等級2級或以上,一般可供選擇的鋼材有SKD61、S136、S-STAR、NAK80等。

1.2 流道和澆口設計

塑可麗特殊色彩效果材料對剪下較為敏感,為了儘量降低剪下,流道截面設計成圓形為最好,U形和梯形次之,不建議採用半圓形流道。

為了達到表面均一的效果,加工塑可麗特殊色彩效果材料的模具,澆口的數量儘量少,最好採用單一澆口進膠,以儘量避免產生熔接線;澆口截面積儘可能的大;熔接線的位置儘量設定在不明顯的位置,並在熔接線位置加開排氣或做排氣入子。

1.3 模具水路設計

由於特殊色彩效果樹脂色彩鮮艷,模溫不同將導致產品表面局部顏色差異,所以在設計模具時應考慮以下基本原則:

原則1:水道距成型面距離儘量短且均勻。

原則2:水路連線應從低模溫區域流向高模溫區域,以確保模溫均勻。

原則3:水道應儘可能的多,避免局部模具溫度差異大,產品色澤不均。

原則4:冷卻水道間距應適當。如水道直徑為d,冷卻水與成型面距離D為2d,水道間的距離P為3~5d.

工藝條件

2.1 材料乾燥

塑可麗特殊色彩效果樹脂與大多數樹脂一樣,會吸收空氣中的水汽。在成型加工前必須進行乾燥,乾燥後水含量控制在0.05%以下,否則可能導致製品表面銀絲和水花以及影響製品表面光澤。表2為不同基材的塑可麗特殊色彩效果樹脂參考乾燥工藝條件。

表1 不同基材塑可麗特殊色彩效果樹脂的參考烘乾工藝

| 基材 | 烘乾溫度(℃) | 烘乾時間(h) |

| ABS | 80-85 | 3-4 |

| PMMA/ABS | 85-90 | 3-4 |

| PC | 110-120 | 4-6 |

| PC/ABS | 90-100 | 4-6 |

2.2 成型溫度

塑可麗特殊色彩效果樹脂具有良好的流動性,容易成型。成型溫度設定原則是在確保材料充分塑化前提下,儘量使用中低溫度注塑,以防止材料降解。表3為不同基材塑可麗特殊色彩效果樹脂的參考注塑工藝。

表2 不同基材塑可麗特殊色彩效果樹脂的參考注塑工藝

| 基材 | 熔融溫度(℃) |

| ABS | 220-240 |

| PMMA/ABS | 220-235 |

| PC | 280-310 |

| PC/ABS | 230-270 |

2.3 模具溫度

模具溫度直接影響最終製品的表面光亮度、熔接線及其強度等。使用高的模具溫度可以增加材料流動性,獲得高的結合線強度,並且能降低成型製品內應力,使其耐熱性和耐化學品性更好,同時提高熔膠對模具表面的複製性,提高製品光澤度和特殊色彩效果。為了達到理想的表面質量效果,在使用塑可麗特殊色彩效果材料時,應儘量採用較高模溫。表4為不同基材的注塑時參考模具溫度。

表3 不同基材塑可麗特殊色彩效果樹脂注塑時參考模具溫度

| 基材 | 模具溫度(℃) |

| ABS | 70-90 |

| PMMA/ABS | 80-100 |

| PC | 90-110 |

| PC/ABS | 70-100 |

2.4 注塑速度

在使用塑可麗特殊色彩效果樹脂注塑時,選擇注塑速度主要考慮製品的外觀、模具的排氣以及注塑機型腔內樹脂流動的阻力。較快的注塑速度,一般會使熔膠流程加長,適合充填薄壁製品,並形成較好的表面光潔度和表面效果。但過快的注塑速度,容易使熔膠遭受強剪下,導致珠光色粉形狀和粒徑發生破壞而降低製品的特殊色彩效果。另外,澆口附近容易出現噴射痕、排氣不良等問題。因此,在保證產品表面效果和質量的前提下,建議選用中速的分段階梯式速度控制,以確保充填順暢和製品外觀。

2.5 注塑和保壓壓力

注射壓力是為了克服熔體在流動過程中的阻力,給予熔體一定的充填速度及對熔體進行壓實、補縮,以保證充填過程順利進行。實際注塑壓力跟許多變數有關,如:熔體溫度、模具溫度、製件幾何形狀、壁厚、流動長度,以及其它模具和設備情況。通常最好選用能滿足性能、外觀和注塑循環的較低壓力。同時要關注實際注塑峰值壓力與設定值的差異。一般情況下,合適的保壓壓力為注射壓力的60~80%。