金屬蝸殼

在水頭高於40m以上的水電站中,由於強度的需要,一般採用金屬蝸殼或金屬鋼板與混凝土聯合作用的蝸殼。金屬蝸殼按其製造方法,有焊接、鑄造、鑄焊三種類型。

焊接蝸殼

這種蝸殼,包括座環在內全部用焊接結構,鋼板沿著整個圓周焊接到座環的上、下蝶形邊上。一般用在尺寸較大的中低水頭電站的混流式水輪機中。焊接蝸殼由若干個節組成,每節又由幾塊鋼板拼成,整個蝸殼的裝配和焊接在工地安裝時進行。工廠只完成鋼板下料和卷製成單個環形節。焊接蝸殼的節數不應太少,否則將影響蝸殼的水力性能。鋼板的厚度應根據有關強度計算確定,通常蝸殼進口斷面厚度較大,越接近鼻端厚度越小。同一斷面上鋼板厚度也不相同,在接近座環上、下端的鋼板較在斷面中間的要厚一些。焊接

蝸殼的焊縫應儘量減少,遇到十字交錯焊縫時必須錯開300mm以上。

焊接蝸殼平面尺寸較大,需全部埋入混凝土中。由於蝸殼壁薄、剛性差,不能承受外部荷載,所以在蝸殼上部與混凝土之間。一般要鋪設由瀝青、石棉、毛氈等材料組成的彈性墊層,以避免水壓直接傳遞到混凝土上和上部基礎傳來的外荷載直接作用在蝸殼上。目前,對於大型機組埋設蝸殼,多採用充水保壓新技術,取消了彈性墊層,增強了蝸殼的剛度,如三峽機組蝸殼即採用了這一新技術。

鑄造蝸殼

這種蝸殼的剛度較大,能承受一定的外壓,常作為水輪機的支承點並在它上面直接布,置導水機構及其傳動裝置。鑄造蝸殼一般不全部埋入混凝土。根據套用水頭不同,鑄造蝸殼可採用不同的材料,水頭小於120m的小型機組一般用鑄鐵件,水頭大於120m時則多用鑄鋼製作。

鑄焊蝸殼

這種蝸殼與鑄造蝸殼一樣,適用於尺寸不大的高水頭混流式水輪機。鑄焊蝸殼的外殼用鋼板壓制而成,固定導葉的支柱和座環一般是鑄造,然後用焊接方法把它們聯成整體。焊接後需進行必要的熱處理以消除焊接應力。

大中型機組的蝸殼上設有進入孔和排水孔。一般進入孔直徑為650mm,位置設在蝸殼的底部,並與蝸殼圓形斷面中垂線成15°,這樣是為了打開進入門時不會有積水漏出。

另外,在蝸殼內部最低處,均設有排水閥,以便檢修時排出積水。在廠房的基礎上,設有若干個均布的支墩,用於安放蝸殼,並用千斤頂和拉桿拉緊,把金屬蝸殼牢固地固定在基礎上,以免澆注混凝土時蝸殼位置變動 。

座環

座環,既是承重部件又是過流部件,還是混流式機組的一個重要安裝基準件。它承受水輪機的軸向水推力、機組的重量、座環上部混凝土的重量等荷載,並把荷載傳遞到下部基礎上,其強度、剛度必須滿足要求,其過流表面應為流線型。

座環位於蝸殼和活動導葉之間,是一個環形結構部件。通常由上環、下環和若干個固定導葉組成。上環、下環的圓周與蝸殼相連線,上環內圈法蘭與頂蓋連線,下環內圈法蘭上安裝基礎環。

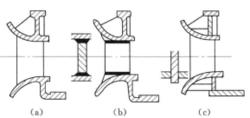

圖1 座環結構示意圖 (a)單個支柱型;(b)半整體型;(c)整體型

圖1 座環結構示意圖 (a)單個支柱型;(b)半整體型;(c)整體型對於混流式水輪機,處於蝸殼尾部的幾個固定導葉中設有排水管,以作為頂蓋排水的通道之用。此外,在下環上開有多個灌漿孔,以備安裝完畢後回填灌漿之用。

座環的結構、工藝方案,主要取決於水輪機的參數、尺寸、製造和運輸能力等條件。

座環的結構類型

(1)單個支柱型。如圖1(a)所示,單個支柱帶有上、下法蘭,通過法蘭和地腳螺栓與混凝土牢固地結合在一起。在特大型低水頭軸流式水輪機中,由於製造與運輸的問題,常採用該結構座環。

(2)半整體型。如圖1(b)所示,支柱下端法蘭直接固定在混凝土中,而上端則用螺栓連線或直接焊接在座環上。有的座環上環和頂蓋的頂環合二為一。

(3)整體型。如圖1(c)所示,座環的支柱、上環、下環為整體結構。這種結構剛性好,在製造廠可進行預裝配,是一最佳結構。

對於低水頭大型軸流式水輪機,其蝸殼一般為混凝土,其座環既可是分件也可是整體的,一般可採用上述三種結構。而對於混流式水輪機,其座環通常採用整體型結構。

座環的結構工藝

如圖2所示,按座環的結構工藝,可分為如下幾種形式。

(1)鑄造結構。座環整鑄或分瓣鑄造。

(2)鑄焊結構。座環的上環、下環和固定導葉分別鑄造後再焊成整體。

(3)全焊結構。上環、下環和固定導葉均用鋼板壓製成形後再焊接成整體。全焊結構的固定導葉數一般和導葉數相同,以減小導葉鋼板厚度,使之便於成形(其他結構中為減小水力損失,固定導葉數為導葉數的一半)。這種座環的機械加工量小,耗材少,部件重量輕,施工靈活,易於保證質量和精度,是大型機組中比較適合的結構。

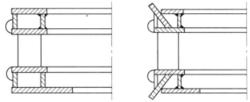

圖2帶蝶形邊座環的結構工藝

圖2帶蝶形邊座環的結構工藝(a)鑄造結構;(b)鑄焊結構;(c)全焊結構

按座環與金屬蝸殼的連線方式,還可分為:

(1)帶蝶形邊的座環,如圖2所示。座環的蝶形邊和蝸殼鋼板採用對接焊縫焊接。這種座環結構受力不夠合理,蝸殼對固定導葉有附加彎矩作用,必須加厚鋼板;結構較笨重,徑向尺寸較大;當用焊接結構時,其蝶形邊需加壓成形,工藝複雜,精度也不易保證。

(2)無蝶形邊的箱型結構座環,如圖3所示。座環徑向尺寸有所減小,適合於全焊接。其特點是上、下環為箱型結構,剛度好,與蝸殼的聯結點離固定導葉中心近,改善了受力情況;上、下環外圓焊有圓形導流板,改善了座環進口的繞流條件。

圖3 無蝶形邊座環

圖3 無蝶形邊座環總之,大、中型水輪機座環的尺寸均較大,無論鑄造、焊接、全焊結構,常因運輸問題而採用分瓣組合結構。可分為2、4、6、8瓣等,分瓣面用螺栓把合。座環常用材料為碳鋼A3,鑄鋼ZG30,或低合金鋼ZG20MnSi與15MnTi等 。

基礎環與轉輪室

基礎環

基礎環是混流式水輪機的埋設部件,預埋在混凝土中。其作用如下:

(1)基礎環是連線座環和尾水管進口直錐段的基礎部件。

(2)形成了混流式水輪機的轉輪室,轉輪的下環在其內轉動,可能承受轉輪室傳來的水力振動,因而要求與混凝土結合牢固。

(3)基礎環是底環安裝的基礎部件,底環通過螺栓與基礎環把合。

(4)基礎環是布置混流式轉輪下靜止漏環的基礎。

(5)基礎環下法蘭面也是安裝和拆卸水輪機時落放轉輪的基礎,它與轉輪下環底面之間有一定的間隙,作為安裝時放置斜楔、調整轉輪水平之用。

基礎環通常與座環直接連線,或者與座環作成一個整體。大中型機組的基礎環一般採用鋼板焊接而成,其上部法蘭面與座環下環用螺栓把緊,其下法蘭直接與尾水管進口錐管里襯焊接;對於中小型水輪機,若運輸允許,可將基礎環和座環作成一整體。

轉輪室

水輪機轉輪室,主要是指轉輪在其內轉動的圓周空間。如圖所示,軸流式水輪機轉輪室是水輪機過流通道的一部分,其上部與底環連線(起部分支承作用),其下部與尾水管的錐管段連線。其作用相當於上述混流式基礎環作用的“(2)”、“(3)”,但不與座環連線,對座環無支承作用。

轉輪室的外形和選用的轉輪型號有關。一般在葉片水平中心線以上為圓柱形,在中心線以下為球形,其形狀和葉片外緣相吻合,以保證葉片轉動時轉輪仍具有最小的間隙。但也有採用全球形轉輪室的,如三門峽水電站1號機改造後即是如此,葉片在各工況下均有最小的間隙,進一步減小了水流漏損,但不足的是在檢修時需拆卸上半部轉輪室。

轉輪室的結構和轉輪的大小、工作水頭有關。小型機組一般採用碳素鋼鑄造結構,大中型機組一般採用焊接結構。由於大型機組的轉輪室尺寸較大,多採用鋼板卷焊而成,一般可分為上、下環二部分(或上、中、下環三部分),每一環分幾瓣,用法蘭及螺栓把合。轉輪室的內壁在葉片出口處常產生嚴重的磨蝕,通常採取的抗磨蝕措施是在轉輪室內壁鋪焊不鏽鋼板或堆焊不鏽鋼保護層。

運行時由於水流的壓力脈動,在轉輪室上作用有很大的周期性荷載,為加強轉輪室的剛度和改善它與混凝土的結合,在其四周布有環向和豎向的加強筋,並用千斤頂和拉桿把轉輪室牢固地固定在二期混凝土中。千斤頂在安裝轉輪室時還起調整中心的作用。

另外,轉輪室一般設有進入孔,以便於進入轉輪室檢查葉片和修複葉片外緣。

尾水管

根據不同類型的機組和工作水頭,其尾水管的具體結構有所不同。

對於軸流式和水頭小於200m的混流式水輪機,一般採用混凝土尾水管,但在直錐段內襯有鋼板卷焊而成的里襯,以防水流沖刷。為增加里襯的剛度,在里襯的外壁需加焊足夠的環筋和豎筋。在混凝土中里襯要用拉桿或拉筋固定,以防機組運行時引起尾水管的振動。在里襯上還開有進人孔,以便於安裝和檢修時進入。

對於高水頭混流式機組,尾水管直錐段不用混凝土澆注而由鋼板焊接而成,一般不埋入混凝土中,而作成可拆卸式,用螺栓把合在基礎環上,以便於檢修轉輪時能從下面拆裝,而不必拆裝發電機。對於高水頭水輪機,其尾水管內的水流流速較大,在混凝土肘管段內也襯有金屬里襯以防沖刷。由於高水頭尾水管直錐段沒有混凝土固定,因此必須有足夠的剛度和強度,結構上可根據機組的尺寸分為幾節.每節也可分瓣用螺栓把合。

另外,在尾水管底板的最低點,設有盤形閥、相應的操作機構和排水管,以用於機組檢修時排除尾水管內的積水 。