一、什麼是在機測量:

在機測量是過程控制的重要環節

二、為什麼需要在機測量----常規的工序流程

為什麼需要在機測量----常規控制過程存在的問題

A、製造過程不受控 :

1.無法事先了解毛坯的品質

2.無法控制加工的趨勢

B、容易造成費用上的浪費

1.廢品產生的費用

2.修模產生的費用

3.人工產生的費用

4.其它浪費

C、時間上的浪費

1.工件在不同部門流轉的時間

2.工件重新夾裝、找回坐標系的時間

D、精度的損失:修模時在工具機上找回工件坐標系

三、普通的機測量解決方案:

A、刀具測量

1.直接在工具機上進行刀具參數的測量

2.刀具長度,刀具直徑等

3.自動將測量結果回饋到工具機控制系統

B、工件測量

1.以加工工具機為硬體載體

2.以工具機測頭為觸測工具

3.以計量軟體為監測手段:

a.產生測量程式

b.控制工具機完成測量

在機測量

在機測量C.數據後續分析

C 、刀具測量系統(對刀儀)

功能:

1.加工過程中,實時檢測刀具磨損和破損(直徑和長度)

2.根據檢測結果自動修正刀具參數

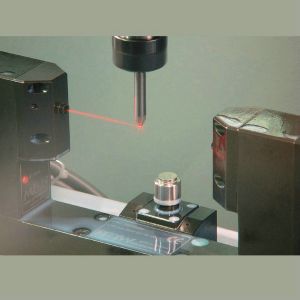

雷射對刀儀

可測量最小刀具直徑:0.006mm

重複性 :± 0.2 μm

電源 :24VDC

雷射防護等級 :2 (IEC825)

密封等級 IP68: EN60529

主要用於各類銑床和加工中心

1.模組化結構設計,高度可調,大面積觸測區域

2.觸測力可調,適用於各類刀具測量

3.專為惡劣的工具機工作環境設計

雷射對刀儀套用領域 :

適用於各類加工中心

1.更高的系統精度和穩定性

2.用於精度要求更高的領域

3.用於測量更小的刀具

4.設計巧妙、操作方便

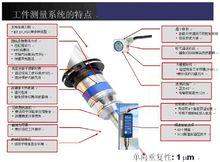

D 、工件測量系統

(A)、精密件的測量套用:

1.工件及其夾具的找正,確保加工基準的精度

2.最佳擬合

3.實時監控關鍵尺寸質量

4.提高過程控制能力

設備配置:

1.紅外測頭

2.3D測量軟體

在機測量

在機測量(B)、大型工件的測量套用

一次加裝定位,無需再頻繁移動,開放式加工區域,無線電測頭套用範圍不受限 。

設備配置:

1.無線電測頭

2.測頭自帶測量宏程式

特點 :

移動工件耗時巨大,如需修模,坐標系重新精確找回困難,檢測結果實時反饋 ,自動回補加工參數,縮短修正時間,縮短加工周期,減少廢品,降低昂貴的原料成本 。

設備配置:

1.紅外測頭

2.測量軟體

特點:

1.模具坐標系特點:最佳擬合

2.該材料硬度高,銑削進刀量小,加工工時大

3.一旦出現廢品,物流/時間成本損失巨大

4.指導工藝的改進 :

a.檢測結果實時反饋

b.自動回補加工參數

c.縮短修正時間,縮短加工周期

d.減少廢品,降低昂貴的原料成本

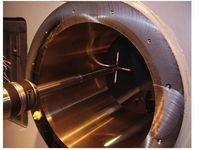

(C)、深孔深內腔件測量:

工件特點:

1.該項目要求測量深孔內腔

2.傳統測針加長方式精度不達標

深腔的測量

測頭任意加長,無損測量精度

配置星型測針,適用現場需求

設備配置:

1.無線電測頭

2.3D測量軟體

在機測量

在機測量測頭系統特點:

1.高速數據傳輸(HDR)

2.模組系統構成,通用性強

3.機械式測頭激活方式(專利保護)

4.觸測力可調

5.專為惡劣的工具機工作環境設計

在機測量

在機測量在機測量與常規測量之間的關係

在機測量無法代替最終質量檢測:

在機測量優勢:

1.實時性-加工後直接進行測量

2.互動性-可根據測量結果修改加工參數

3.普及性-使用較少的投資便可普及到每台加工設備

常規測量優勢:

1.精度-更好的測試環境保證了更高的系統測量精度。

2.全面-對工件所有尺寸實施全檢(考慮到效率等因素,在機 測量方案僅會測量工件的關鍵尺寸)。

3.客觀-以第三方角度給出測量報告

有效互補

1.在機測量是常規測量的有效補充

2.尤其對於超大、昂貴的零件

利用在機測量所能帶來的 :

1.解決客戶的疑難並進而提高了製造的效率

2.在機測量為常規測量提供了良好補充;

3.越來越多的工具機用戶開始在其數控工具機上補充和增加在機測量系統,以挖掘和發揮數控加工最大的加工潛能;在機測量系統正協助越來越多的企業減少廢品。