簡介

使用噴粉塔是液體成型工藝中最廣泛使用的工藝,噴粉塔主要用來完成漿狀混合物的粉末化。最適合從懸乳液、溶液、乳液和糊狀液體原料中生產粉狀,顆粒狀的固體產品。在現代工業類似粉狀產品,如奶粉、香蕉粉、化肥、洗衣粉等,都有噴粉塔這樣的設備。

噴霧塔的結構

噴粉塔分為噴霧;電熱乾燥;成品收集、電氣控制四個部分。

一、噴霧部分

噴霧部分如同噴霧器一樣,利用空吸原理,即在高速氣流中存在一個低壓區,周圍常壓下的液體在壓差作用下被吸入高速氣流中,並被高速氣流所裹挾,衝擊成霧狀。噴霧部分中所用噴嘴為:氣流式氣液外部混合型。空氣經空壓機至規定壓力沿高壓氣管經水氣分離器到噴嘴中。水氣分離器在圓筒中以棕、活性炭間層迭滿,上下各留一接口備進出氣用。氣體經過時利用棕和活性炭的吸附性達到去除水份和油污的目的。

二、電熱乾燥部分

電熱乾燥部分由乾燥器、電熱器、風機等組成。主要設備為乾燥器,由送風機把風送到電熱器中加熱到規定溫度的熱風沿管道切向從塔頂進入乾燥器經導向板旋進塔內,迴轉下降,並且和噴嘴噴出的藥霧並流運行。在乾燥器中,粉狀物和水分繼續旋轉下降。一部分微量化成顆粒,大的下降至受粉筒中貯藏起來,另一部分微粒隨旋風反射上行,由反射幅反射經出口進入成品收集筒,再由引風機把水氣引出整個設備到空中。

導向板的作用:一是導熱風流向作用,二是產生一定氣阻使熱風在塔室內多停留一段時間,以達到更充分地利用熱能來提高幹燥效果的初步目的。在保溫層效果良好的條件下,導向板的作用效果更加明顯。

三、成品收集部分

成品收集部分包括二級旋風分離器和一級袋濾器。旋風分離器是微塵捕集器中效率較高的一種,帶有微塵的風,切向進入系統中。在運行中微粒由於離心力的作用,附上器壁而在重力作用下滑到受粉筒中,有部分質量小的微粒可能隨氣反射又從中間出口到下一級,再被下一級所捕集。

二級串聯旋風分離器尚不能捕集的微粒,再經由袋濾器捕集一次,對通過的混有微粒的氣體過濾一下,從而使成品儘量收集起來。

四、電氣控制部分

控制部分有:噴霧部分。空壓機可由手控直接開關,同時通過電接點壓力表實現“自控”,以維持氣壓在預定範圍內。

電熱部分:送風機用手控,電熱器一律和風機聯鎖。即不開風機,電熱亦不開,風機關斷,電熱必定關斷。以保設備安全,避免燒損,電熱絲通過手控和溫控儀來滿足工藝中升溫、保溫和降溫的要求。引風機的作用是使乾燥器內造成負壓,提高水氣蒸發速度,直接採用手奮其它噴霧照明,指示報警等輔助線路、電壓、溫度、風壓、流量等測量顯示,分別示出工作狀態的各項參數,提示操作人員及時採取有效措施,使噴霧千燥工作順利進行。

相關理論研究

洗衣粉生產工藝中噴粉塔的危險度評價

我國的洗衣粉行業起步於20世紀50年代末,經歷了從最初的磚塔到鋼塔,再到無塔附聚成型幾個過程。目前為止,高塔噴粉仍然占主流,相對生產技術也較為成熟。在生產過程中,涉及到許多化工單元操作過程,噴粉塔作為工藝流程中的重要部分,主要用來完成漿狀混合物的粉末化。而且,噴粉塔體積龐大,生產過程中要求沒有空氣流入密閉進行,所以有危險性。因此,有學者用危險度評價法對噴粉塔的操作工藝進行評價,得出一定結論,為洗衣粉生產企業的安全管理提供參考。

目前國內外均有一些綜合性的安全評價方法,比較具有代表性的有日本勞動省“六階段安全評價法”、美國杜邦公司採用的“三階段安全評價法”等。借鑑於我國國家標準《石油化工防火設計規範》(GB50160-92)、《壓力容器中化學介質毒性危害和爆炸危險度分類》(HG20660-91)等技術規範標準 ,本評價單元採用日本“六階段安全評價法” 對洗衣粉生產工藝中的噴粉塔設備操作進行評價。

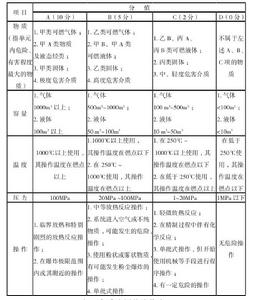

具體取值參考圖一“危險度評價取值表”。

粉狀磷酸一銨噴粉塔技術改造

在料漿濃縮生產粉狀磷酸一銨過程中,噴粉塔是關鍵設備之一,對粉狀磷酸一銨的生產起著重要的作用。有工廠噴粉塔由於存在設計缺陷,經常因塔內積料而停車,導致開車率不足。

通過長期生產實踐發現,噴粉塔內壁積料嚴重,特別是靠近進風口一側內壁,經常出現物料垮塌,壓死床層,導致不能正常流化乾燥,需停車清理。

噴粉塔內壁積料原因如下:

(1)噴粉塔氣室高度不夠,導致熱風在塔內分布不均。

(2)噴粉塔流化床最外層缺少一圈風帽,易引發流化板圓周積料,導致塔內壁積料。

技改措施:

噴粉塔總高度及氣室高度因受土建結構限制不便改造,只好從熱風均勻分布、消除流化死區方面著手,進行增加塔底熱風折流板及增加風帽的改造。

(1)增加塔底熱風折流板:增加塔底熱風折流板,將部分熱風通過折流方式反射進入風口一側的流化床板底部,保留部分熱風進入對側流化床底部,折流後的熱風再通過氣流均布板混合均勻,使整個流化床層風量分布均勻。

(2)增加外圈風帽:增加最外圈風帽數量,熱風通過風帽均勻分布,消除流化死區,可最大程度的避免物料積聚。

圖一

圖一