發展

從利用天然冰等自然冷源過渡到人工製冷,是製冷技術發展的初始階段。在這個階段,吸收式製冷技術的研究和開發曾風光一時。標誌性的事件有:1777年,Nairne E.Geral的硫酸吸水製冰試驗;1810年,J.Leslie的硫酸一水吸收式製冰裝置;E.Carre設計、生產的小型硫酸一水間歇式製冰機:1859年,F.Carre製成以燃煤爐為驅動熱源的直燃型氨一水吸收式制冷機,並於1860年申請專利,這是一個很大的進步,己具備現代吸收式制冷機的基本特點。以後,C.Munters和B.Von Platen製成氨一水一氫擴散吸收式冰櫃,於1920年取得專利,在20世紀2030年代流行於世。長期以來,氨一水吸收式制冷機只是作為食品加工和化工生產流程中的製冷裝置得到套用,氨一水一氫擴散吸收式冰櫃只在一些特殊場合套用。以後,美國Arkla公司在1969年向市場推出Servel牌號的小型燃氣氨吸收式空調機:1996年至今,日本的日立造船、大金等公司向市場推出氨吸收式制冷機組。

20世紀60年代,美國、日本和前蘇聯能夠利用廉價的天然氣,而我國則能利用豐富的煤資源,採用濱化鏗吸收式冷水機組緩解電力供應不足的困難。當時,美國和日本相繼製成了蒸汽型雙效嗅化鏗吸收式冷水機組,還開發了直燃型澳化鏗吸收式冷熱水機組。近30年來,吸收式製冷技術進入了蓬勃發展的階段。1973年中東石油危機推動了能源利用技術的發展,使利用低品位熱能的吸收式熱泵技術、熱一電一冷聯產技術等吸收式冷熱源設備的研究,進入了實用化的開發階段。1987年,關於消耗臭氧層物質的蒙特婁議定書籤訂以後,由於吸收式製冷技術可採用對環境無破壞作用的天然製冷劑,而氨作為一種天然工質,其臭氧層損耗潛能值(Ozone Depletion Potential即ODP)和全球變暖潛能值( Global Warming Potential即G WP)均為零,價格低廉,是HCFC-22的30%,機組能效高,運行費用低等,氨一水工質對得到了科技界的重新認識和推廣套用。直燃型多效吸收式制冷機、高效氨水GAX回熱循環吸收式制冷機、小型氨水吸收式制冷機進入了商業化開發階段,蒸汽型和熱水型吸收式機組在餘熱利用、總能系統和區域集中供熱供冷方面得到了進一步的推廣套用。

原理

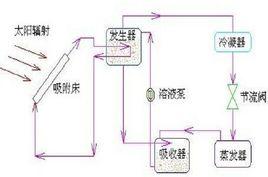

簡單的說,製冷劑液態在蒸發器中吸熱蒸發,所形成的蒸氣被吸收劑所吸收,在此之後,吸收了製冷劑蒸氣的吸收劑由溶液泵送至發生器,在發生器中被加熱,而分離出製冷劑蒸氣,該蒸氣在冷凝器中被冷凝成液體,再經節流後進入蒸發器。

詳細的說,吸收式製冷是以消耗熱能,依靠液態製冷 劑在蒸發器內汽化、吸熱,迫使熱量 不斷由低溫傳向高溫的製冷技術。 是常用的製冷方法之一。採用不同 沸點且能相互溶解的兩種物質所構 成的二元溶液為工質(以高沸點者 為吸收劑、低沸點者為製冷劑),並 利用該溶液的飽和濃度隨溫度與壓 力而變化的特點進行製冷循環。整 個製冷系統由吸收器、循環泵、發生 器、冷凝器、節流閥和蒸發器等主要 設備組成。當二元溶液在發生器中 受熱時,其中製冷劑大量汽化成高 壓蒸汽與吸收劑分離。此蒸汽進入 冷凝器中被凝結為液態; 液態製冷 劑經節流閥節流後進入蒸發器,在 低壓、低溫條件下發生汽化吸取被 冷卻物體熱量而製取低溫; 形成的 低壓製冷劑蒸汽與來自發生器經過 減壓的液態吸收劑一起流入吸收 器,在吸收器中被冷卻,吸收劑即 吸收製冷劑蒸汽重新形成二元溶 液,再由循環泵送往發生器內加熱, 如此循環不已。按工質不同,主要 有氨-水吸收式製冷和水-溴化鋰吸 收式製冷兩類。吸收式製冷具有直 接利用熱能來製冷,耗電甚少,噪音 低,安全性高,調節範圍廣和使用壽 命長等一系列優點。適用於有熱源 或有餘熱可供利用的某些場合。

分類方式

製冷系統是指使用外部能量將熱量從溫度低的物質或環境轉移到溫度較高的物質或環境的任何系統。通常經歷壓縮、冷凝、膨脹、蒸發四個過程,形成賴以製冷循環的最基本的配置。由於其調節操作困難,不能長期維持正常生產,為了儘可能獲得較好的製冷效果,還必須採取一系列的措施,增加必要的輔助手段,才能使製冷系統臻於完善。每一個過程都是由一台或多台具有相應功能的設備、輔助設備以及系列連線管道和配件所組成。

製冷系統的設計是將所有制冷機器、設備、管道、閥門、指示和控制儀表在內的系統用工程的方式表達出來的過程,又在過程中不斷修改、充實、具體化。

根據製冷系統所具有的物性和特點,往往給予不同的命名方法。

按照製冷劑的種類可分為氨製冷系統、氟利昂製冷系統等;

按照供液方式可分為直接膨脹供液製冷系統、重力供液製冷系統、液泵強制供液製冷系統;

按照裝置形式可分為壓縮式製冷系統、 吸收式製冷系統、蒸噴式製冷系統等,其中壓縮式製冷系統又可分為活塞式、離心式、螺桿式、滑片式等;

按照壓縮比形式可分為單級壓縮製冷系統、雙級壓縮製冷系統等;

按照蒸發溫度可分為高溫製冷系統、低溫製冷系統;

按照壓縮機組的多少可分為單機製冷系統、多機製冷系統;

按照冷卻方式可分為直接製冷系統、間接製冷系統等等。

目前就我國大多數食品工廠的使用狀況來看,採用氨活塞壓縮式強制供液製冷系統占大多數,具有系統簡單、操作便利、運行費用低廉的優點。其次,螺桿式壓縮、蒸髮式冷凝的製冷系統近年來也得到廣泛使用,它具有易損零件少,運行可靠,單級壓比大,能量可無級調節,節水、節能,自控程度高的優點,在一些新建的食品工程中得到套用。

從蒸發溫度來看,不同的產品可以選擇不同的蒸發溫度,在保證產品品質的同時,消耗最少的能源。

對於快速凍結食品,由於形體較大同時希望產生較小的冰晶,其蒸發溫度就相應要低一些,一般在-35~-45℃;對於凍結物冷藏,通常採用-28~-33℃的蒸發溫度;對於物料冷卻,往往提供5~7℃的冰水在熱交換器循環使用或直接噴淋一次性使用,而不主張物料浸漬在冰水中,這是考慮到食品的安全衛生需要;冰水溫度與蒸發溫度之差約為10℃;對於一般原料的暫存,-10~5℃的蒸發溫度是比較經濟實惠的選擇。

種類

溴化鋰型

溴化鋰吸收式制冷機是以溴化鋰溶液為吸收劑,以水為製冷劑,利用水在高真空下蒸發吸熱達到製冷的目的。為使製冷過程能連續不斷地進行下去,蒸發後的冷劑水蒸氣被溴化鋰溶液所吸收,溶液變稀,這一過程是在吸收器中發生的,然後以熱能為動力,將溶液加熱使其水份分離出來,而溶液變濃,這一過程是在發生器中進行的。發生器中充有溴化鋰溶液,且壓力較低,稍加熱時,水便從溴化鋰溶液中蒸發由來(水比溴化鋰易蒸發)。蒸發出來的水蒸汽在冷凝器中冷凝,成為製冷劑水,經節流閥在蒸發器中蒸發。帶走箱內的熱量,蒸發出的水氣又被吸收器中的溴化鋰溶液吸收(溴化鋰溶液特易吸收水氣),此溶液再在發生器中加熱蒸發,就這樣不斷循環,實現製冷循環。發生器中得到的蒸汽在冷凝器中凝結成水,經節流後再送至蒸發器中蒸發。如此循環達到連續製冷的目的。

可見溴化鋰吸收式制冷機主要是由吸收器、發生器、冷凝器和蒸發器四部分組成的。 從吸收器出來的溴化鋰稀溶液,由溶液泵(即發生器泵),升壓經溶液熱交換器,被發生器出來的高溫濃溶液加熱溫度提高后,進入發生器。在發生器中受到傳熱管內熱源蒸汽加熱,溶液溫度提高直至沸騰,溶液中的水份逐漸蒸發出來,而溶液濃度不斷增大。單效溴化鋰吸收式制冷機的熱源蒸汽壓力一般為0.098MPa(表壓)。發生器中蒸發出來的冷劑水蒸氣向上經擋液板進入冷凝器,擋液板起汽液分離作用,防止液滴隨蒸汽進入凝凝器。冷凝器的傳熱管內通入冷卻水,所以管外冷劑水蒸氣被冷卻水冷卻,冷凝成水,此即冷劑水。

積聚在冷凝器下部的冷劑水經節流後流入蒸發器內,因為冷凝器中的壓力比蒸發器中的壓力要高。如:當冷凝器溫度為45℃時,冷凝壓力為9580Pa(71.9mmHg);蒸發溫度為5℃時,蒸發壓力872Pa(6.45mmHg)。U型管是起液封作用的,防止冷凝器中的蒸汽直接進入蒸發器。

冷劑水進入蒸發器後,由於壓力降低首先閃蒸出部分冷劑水蒸氣。因蒸發器為噴淋式熱交換器,噴啉量要比蒸發量大許多倍,故大部分冷劑水是聚集在蒸發器的水盤內的,然後由冷劑水泵升壓後送入蒸發器的噴淋管中,經噴嘴噴淋到管簇外表面上,在吸取了流過管內的冷媒水的熱量後,蒸發成低壓的冷劑水蒸氣。由於蒸發器內壓力較低,故可以得到生產工藝過程或空調系統所需要的低溫冷媒水,達到製冷的目的。

例如蒸發器壓力為872Pa時,冷劑水的蒸發溫度為5℃,這時可以得到7℃的冷媒水。蒸發出來的冷劑蒸汽經擋液板將其夾雜的液滴分離後進入吸收器,被由吸收器泵送來並均勻噴淋在吸收管簇外表的中間溶液所吸收,溶液重新變稀。中間溶液是由來自溶液熱交換器放熱降溫後的濃溶液和吸收器液囊中的稀溶液混合得到的。為保證吸收過程的不斷進行,需將吸收過程所放出的熱量由 熱管內的冷卻水及時帶走。中間溶液吸收了一定量的水蒸氣後成為稀溶液,聚集在吸收器底部液囊中,再由發生器泵送到發生器,如此循環不已。

由上述循環工作過程可見,吸收式制冷機與壓縮式制冷機在獲取冷量的原理上是相同的,都是利用高壓液體製冷劑經節流閥(或U型管)節流降壓後,在低壓下蒸發來製取冷量,它們都有起同樣作用的冷凝、蒸發和節流裝置。而主要區別在於由低壓冷劑蒸汽如何變成高壓蒸汽所採用的方法不同,壓縮式制冷機是通過原動機驅動壓縮機來實現的,而吸收式制冷機是通過吸收器,溶液泵和發生器等設備來實現的。

從吸收器出來的稀溶液溫度較低,而稀溶液溫度越低,則在發生器中需要更多熱量。自發生器出來的濃溶液溫度較高,而濃溶液溫度越高,在吸收器中則要求更多的冷卻水量。因此設定溶液交換器,由溫度較高的濃溶液加熱溫度較低的稀溶液,這樣既減少了發生器加熱負荷,也減少了吸收器的冷卻負荷,可謂一舉兩得。

溴化鋰吸收式制冷機除了上述冷劑水和溴化鋰溶液兩個內部循環外,還有三個系統與外部相聯,這就是:①熱源系統;②冷卻水系統;③冷媒水系統。

熱源蒸汽(或熱水)通入發生器,在管內流過,加熱管外溶液使其沸騰並蒸發出冷劑蒸汽,而熱源蒸汽放出汽化潛熱後凝結成水排出。一般情況下,應將該凝結水回收並送回鍋爐加以利用。

在吸收器中溶液吸收來自蒸發器的低壓冷劑蒸汽,是個放熱過程。為使吸收過程連續進行下去,需不斷加以冷卻。在冷凝器中也需冷卻水,以便將來自發生器的高壓冷劑蒸汽變成冷劑水。冷卻水先流經吸收器後,再流過冷凝器,出冷凝器的冷卻水溫度較高,一般是通入冷卻水塔,降溫後再打入吸收器循環使用。

蒸汽型

蒸汽吸收式製冷系統是由發生器、冷凝器、製冷節流閥、蒸發器、吸收器、溶液節流閥、溶液熱交換器和溶液泵組成。整個系統包括兩個迴路:一個是製冷劑迴路,一個是溶液迴路。系統中使用的工作流體是製冷劑和吸收劑,我們稱它為吸收是製冷的工質對。吸收劑使液體,它對製冷劑有很強的吸收能力。吸收劑吸收了製冷劑氣體後形成溶液。溶液加熱又能放出製冷劑氣體。因此,我們可以用溶液迴路取代壓縮機的作用,構成蒸汽吸收式製冷循環。

製冷劑迴路由冷凝器、製冷劑節流閥、蒸發器組成。高壓製冷劑氣體在冷凝器中冷凝,產生的高壓製冷劑液體經節流後到蒸發器蒸發製冷。溶液迴路由發生器、吸收器、溶液節流閥、溶液熱交換器和溶液泵組成。在吸收器中,吸收劑吸收來自蒸發器的低壓製冷劑氣體,形成富含製冷劑的溶液,將該溶液用泵送到發生器,經過加熱是溶液中的製冷劑重新蒸發出來,送入冷凝器。另一方面,發生後的溶液重新恢復到原來的成分,經冷卻、節流後成為具有吸收能力的吸收液,進入吸收器,吸收來自蒸發器的低壓製冷劑蒸汽。吸收過程中伴隨釋放吸收熱,為了保證吸收的順利進行,需要冷卻吸收液

在蒸汽吸收式製冷中,吸收器好比壓縮機的吸入側;發生器好比壓縮機的排出側;對發生器內溶液進行加熱,提供提高製冷劑蒸汽壓力的能量。

優點

吸收式製冷以自然存在的水或氨等為製冷劑,對環境和大氣臭氧層無害;以熱能為驅動能源,除了利用鍋爐蒸氣、燃料產生的熱能外,還可以利用餘熱、廢熱、太陽能等低品位熱能,在同一機組中還可以實現製冷和制熱(採暖)的雙重目的。整套裝置除了泵和閥件外,絕大部分是換熱器,運轉安靜,振動小;同時,制冷機在真空狀態下運行,結構簡單,安全可靠,安裝方便。在當前能源緊缺,電力供應緊張,環境問題日益嚴峻的形勢下,吸收式製冷技術以其特有的優勢已經受到廣泛的關注。

無原動力,直接使用熱原理,因此機器堅固亦無震動,少噪音,能安裝於任何地點,從地室一直到屋頂均可。

以水為製冷劑,獲得容易,安全性高。

可直接利用熱源,它可利用低壓蒸汽、熱水,甚至廢汽、廢熱,耗電極少,只相當於同容量離心式機的2%--9%。

變負荷容易,調節範圍廣(能在10%--100%範圍內調節製冷量) 。

結構簡單,運行方便。

1.無原動力,直接使用熱原理,因此機器堅固亦無震動,少噪音,能安裝於任何地點,從地室一直到屋頂均可。

2.以水為製冷劑,獲得容易,安全性高。

3.可直接利用熱源,它可利用低壓蒸汽、熱水,甚至廢汽、廢熱,耗電極少,只相當於同容量離心式機的2%--9%。

4.變負荷容易,調節範圍廣(能在10%--100%範圍內調節製冷量) 。

5.結構簡單,運行方便。

安全防護

(1) 當給製冷系統加壓時,不得超過規定的試驗壓力。

(2)不得使用氧清洗管路或給製冷系統加壓。

(3)當系統存在壓力時,不得拆卸接頭或其他零部件。

(4)不得用口虹吸鋰溴化物。

(5)在抽空所有的氧之前,不得使用火焰切割。

(6)未打開、切斷或閉鎖開關之前,不得維修電氣線路。

(7) 當處理抑制劑、辛化醇、氫氧化鋰、氫溴酸和鋰溴化物時,必須戴上防護眼鏡和 穿上防護工作服。

(8)必須立即用肥皂和水洗掉皮膚上的化學劑。

(9)必須用清水洗淨眼睛,如果眼睛受化學劑侵入,就應立即請醫生檢查或治療。

(10) 當進行焊接或切割工作時,必須確保現場通風,以除去有毒的煙氣。

(11)在排空水箱的水之前,不得鬆開蓋螺栓。

(12)必須保持地面清潔,經常除去油污和碎屑。

(13)在開啟水、蒸汽管路之前,應輕敲一下。