簡介

合成石油是由氫和一氧化碳經化學合成而得的類似石油的產品。即由水煤氣或用天然氣轉化而成的氫和一氧化碳混合氣為原料,在一定的溫度(180~260℃)、壓力(0.1~2.53MPa)及催化劑(鈷或鐵)的存在下合成而得。主要成分為各種直鏈烴。

費歇爾-托普斯法

由德國科學家費歇爾(Franz Fischer. 1877~1947年)和托普斯(Hans Tropsch)於1923年發明的烴類合成方法,因此而得名,簡稱“費—托合成”。即一氧化碳在鎳、銠、鈷等催化劑存在下進行高溫高壓加氫生成烴類混合物的方法。

費一托合成法可用來製備液體燃料和石蠟等。如用氫和一氧化碳的混合氣體為原料,在0.1~2MPa(1~20大氣壓)和鈷催化劑(160~225℃)或鐵催化劑(220~325℃)的作用下進行合成,可得合成石油,主要成分是各種直鏈烴、大部分是烷烴,可經分餾為汽油、煤油和石蠟或經加工成化工產品。

費歇爾一托普斯工藝流程經過一段時間沉寂後,近年又受到重視,經改進發展出氣體製成液體的工藝流程。氣體製成液體的工藝逐漸成為偏遠地區天然氣的另一項可行出路,更是近年世界主要跨國石油公司極力開發的工藝流程,雖然有了小型商業化工廠,但基本上仍處於研發階段。

合成氣製取合成油

以合成氣(一氧化碳和氫的混合氣體)製取合成油的工藝過程,主要包括合成氣生產、費—托合成、合成油處理、反應水處理等四部分。製造合成氣的原料是含碳礦物質如煤、石油、天然氣以及焦爐氣、煉廠氣等。

在合成氣製取合成油的工藝中,合成氣生產過程的裝置投資約占總投資的60%,其生產成本也約占總生產成本的60%,因而降低合成氣生產過程的裝置投資和生產成本,對於提高合成油的經濟效益具有決定性的作用。

製取合成油項目可行性的因素包括原料與原油價格比、裝置投資(界區內和界區外)、規模、操作費用、產品方向等。一般,投資成本可粗略地劃分為:合成氣生產占60%,費歇爾一托普斯合成占25%~30%,產品分離與改質占10%~15%。

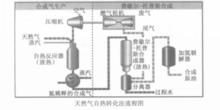

天然氣製取合成油

以天然氣為原料轉化成合成氣,然後以合成氣製取合成油。天然氣製取合成油仍處於商業可行性的邊緣。對於管道輸送缺乏經濟效益的天然氣儲量,天然氣製取合成油是可以代替液化天然氣的一種重要開發方式。

合成石油

合成石油技術的進步、“閒置天然氣”儲量的增長和較高的石油價格,促進了天然氣製取合成油項目的開發。所有已投產、正在興建或擬建的天然氣製取合成油裝置,都是以20世紀20年代的費歇爾—托普斯法合成技術為基礎的。這種技術可以將天然氣原料轉化成合成氣,然後經過催化重整或合成作用製成常規石油產品。近年來包括改進催化劑在內的技術進步,已經提高了合成油產量並且降低了建造投資和經營成本。

天然氣製取合成油的經濟效益取決於裝置建造成本、產品類型和產量及裝置能源效率,同時也取決於合成油產品的市場價格和天然氣原料的價格。

該裝置工藝複雜,要求很大的場地和2.5~3年的建設周期,是資金密集型企業;同時也是能源密集型企業,要消耗45%的天然氣原料。這意味著天然氣製取合成油裝置的二氧化碳排放量要比煉油廠高得多。但在另一方面,天然氣製取合成油裝置通常都能生產環保質量良好的中質蒸餾系列產品,其市場需求正在上升。