主要部件

機頭部由機頭架、主動滾筒、傳動裝置、卸載臂和卸載滾筒等組成。

可伸縮膠帶輸送機

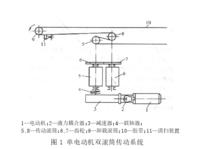

可伸縮膠帶輸送機為增大膠帶在滾筒上的圍包角,一般可伸縮膠帶輸送機都是採用雙滾筒傳動,根據功率大小可用一台、兩台或三台電動機分別驅動。圖 1 為單電機雙滾筒的膠帶輸送機傳動系統。傳動裝置由電動機1、液力耦合器 2、減速器 3 及傳動滾筒等部件組成。

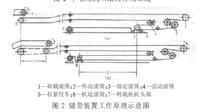

儲帶裝置是用來把可伸縮膠帶輸送機伸長前或縮短後一定長度的多餘膠帶暫時儲存起來,以滿足採煤工作面持續前進或後退的需要。其工作原理如圖2所示。

儲帶裝置裝在機頭部的後面,主要由固定滾筒3和活動滾筒4組成。活動滾筒4安裝在行走小車上,用拉緊絞車5可以移動活動滾筒4的位置。

可伸縮膠帶輸送機

可伸縮膠帶輸送機圖 2(a)所示為行走小車位於最前端的位置 1,這時橋式轉載機的機頭 7 正好位於可伸縮膠帶輸送機機尾滾筒 6 的上部。

隨著轉載機在膠帶輸送機尾部的前移,二者將重台一定距離“等於二者的重疊長度),這時轉載機不能再繼續前移,必須將膠帶輸送機的機尾縮回 f 長,才能給轉載機提供繼續前進的條件。

圖 2(b)所示為膠帶輸送機的機尾已經縮短了長度。機尾縮短後多餘的膠帶則可暫時儲存在儲帶倉中。儲帶倉的長度 L 必能儲存一卷膠帶(50 m 或 100 m)為準。它與儲帶倉固定滾筒與活動滾筒的數量有關。

只有一個固定滾筒和活動滾筒時,其儲帶倉長度可達 50m(當一卷膠帶長度 100m 時),如果固定滾筒與活動滾筒各有兩個,則可縮短一半,為 25 m。拉緊裝置的作用是使膠帶在傳動滾筒的分離點處具有一定的張緊力。可伸縮膠帶輸送機的機身有吊掛式和落地式兩種。

吊掛式機身結構比較簡單,節省鋼材,不受巷道底鼓和積水的影響,便於清理和維修。但當機身縮短,機尾前移時,兩根吊掛鋼墼繩的收放不方便。

落地式機身結構的優點是重量輕,托輥懸掛安裝簡單,組裝拆卸方便。

機尾部的作用除使膠帶經過機尾滾筒折返到機頭外,為轉載機行走小車的運行提供滑道,並承受轉載機卸下的煤炭。

使用

檢查和調整膠帶的跑偏

膠帶輸送機運轉過程中,產生跑偏的主要原因是由於膠帶在運行中橫向受力不均造成的。

首先,膠帶的質量和接頭是決定因素。在運轉中可能出現某一段膠帶走到哪裡跑偏到哪裡。這是由於膠帶質量差或接頭不正,造成膠帶受力不均而引起的跑偏。

在這種情況下,首先要檢查一下這段膠帶的接頭是否正,如果接頭不正應重新將接頭修整好。如果接頭是正的,就是膠帶質量差引起的,需把這段質量差的膠帶去掉。

其次,托輥和滾筒的安裝質量和調整工作對蔽帶跑偏也有很大影響。如果膠帶在托輥上跑偏,則可適當調整托輥的位置。當調整圭托輥和下托輥時,要特別注意膠帶運行和托輥旋轉方向。

如膠帶向左跑偏,那就要在膠帶開始跑偏的地方,頎著膠帶運行的方向,向前移動托輥軸左端安裝位置。使托輥左邊稍向前傾斜。

注意切勿同時移動托輥軸的兩端。

另外在調整時要適當多調幾個托輥,每個少調一點,這樣要比只調一兩個托輥糾正跑偏效果好一些。每次調整後,要讓膠帶在新的情況下,運轉一段時間,看是否調好。當滾筒調好後必須重新調整刮板清掃器。

檢查托輥的運轉情況

托輥由滾動摩擦變成滑動磨擦,阻力係數增大 10 倍左右。其結果造成運行阻力增大,功率消耗增大,相應地輸送距離及輸送量要減少。要經常檢查托輥運轉的靈活程度,及時更換轉動不靈活的托輥。

檢查膠帶的拉緊情況

如果膠帶在傳動滾筒分離點處張力過小,則膠帶在傳動滾筒上可能打滑,特別是在重載稿動時更易打滑。打滑將使膠帶溫度升高,當使用不防火膠帶時,容易發生著火事故。此外,膠帶過松時,在儲帶裝置中可能造成膠帶相互接觸,引起膠帶跑偏。

發展

可伸縮帶式輸送機有多種,如 SSJ1200/4×200M 可伸縮帶式輸送機,該機型具有可伸縮帶式輸送機的基本結構和一般特性,還具有如下特徵:

①驅動方式為機頭與中間轉載式多點驅動,顯著降低了所需的輸送帶強度,各主要元部件實現了小型化、通用化、組合化,便於裝拆運輸;

②採用法蘭聯接調速型液力偶合器和直交軸行星齒輪減速器,結構緊湊,體積小,重量輕,便於安全調整; ③採用電動絞車自動張緊裝置;

④摩擦牽引式眷帶裝置,可保證卷帶速度恆定,且卷帶能力大,卷帶長軸可拆;

⑤絞車隨動牽引式機尾,牽引力大,移動速度快,連續行程長,有放置工作面開關和泵站的開關架,受料緩衝性能好;

⑥選用防爆型微機可程式電控成套裝置。

因高產高效礦井綜采工作面的發展要求,採煤機生產能力和工作面產量大幅度提高,工作面快速推進,採區走向長度現已達 2000~4000 m,因此必然要求加大工作面運輸巷道內帶式輸送機能力(已達到2000—3000 t/h)、運距加長(已達到 1500~ 3000 m)、驅動功率加大(已達到 800~ 1000 k W 或更高)、輸送頻寬加寬(已達到 1.6,2.1m)、帶速加快(已達到 4~5 m/s)。這種大運量、長運距、高度自動化控制的可伸縮帶式輸送機已在國內外採用,並將得到進一步發展。

套用

張緊絞車

緊張輸送帶往往需要套用張緊絞車,此時應將絞車離合手把張緊,保證滾筒銷軸和離合器相互嚙合,驅動滾筒旋轉。這一傳動系統以蝸輪蝸桿傳動為主,當電動機不傳遞力矩的情況下可通過自鎖性能防止松繩現象的發生。需要放繩時首先應反轉電動機,將鋼絲繩放鬆,停止電動機後方可鬆開離合器,將皮帶慢慢放鬆,以免松繩過多過度張緊,影響遊動小車穩定性,同時也可預防滑輪上鋼絲繩脫槽的問題。

現階段不少煤礦企業不再使用張緊絞車,而以JH-8或者JH2-5型回柱絞車為主,大大簡化了絞車安裝與維護工作。

移機尾裝置

回採工作面作業中往往需要移動機尾位置,首先根據實際情況評估前移機尾距離,然後拆除輸送機縱梁、皮帶托輥以及H架等輸送帶中間部件,通過液壓移機尾裝置將機尾牽引至指定位置。

操作方法如 下:

用 支柱在移動方向前方打好撐子,在梁腿下部上固定移動機 尾 所需圓環鏈一端,然後將圓環鏈另一端連線在液壓千斤頂前部,千斤頂另一端連線在輸送機機尾上,此種情況下千斤頂活塞桿完全伸出。將活塞桿回縮則可帶動機尾前移;

活塞桿徹底縮回後,將千斤頂活塞伸出並將活塞桿上鏈子取下,然後再 次 拴好並開始下一個循環,逐步到位。

綜采工作面中,倘若帶式輸送機需要移動機尾,則可通過綜 采 機直接向前牽引。

機身伸縮

運行過程中,伸縮膠帶運輸機利用機身伸縮來縮短或者延長整機運輸距 離,機身在前進式掘進狀態下逐漸伸長,而在後退式採煤狀態下則不斷縮短。

機尾向後伸長的狀態下,如果遊動小車與張緊車一側接近,我們可以確認儲帶倉內輸送帶尚有留存。此種情況下伸長機身方法如下:

將機尾前進方向底板覆蓋的浮煤予以清除,將張緊車離合器打開後處於松帶狀態,然後通過牽引設備或者移機尾裝置延伸機尾部至一定長度,確保機尾和轉載機之間重迭長度為最大值;

按照延伸長度接上托輥、H架以及縱梁等中間架若干;

通過張緊絞車張緊帶式輸送機,對機尾部進行調整,確保平直度,防止輸送帶偏斜。如果轉載機位置已達機尾部後端極限部位,同時遊動小車與機頭一端靠近,則提示儲帶倉內輸送帶已用盡,應通過卷帶裝置在儲帶倉內儲入輸送帶,然後按照既定程式展開操作。機身縮短之前,如果轉載機前移並處於極限位置,與機頭臨近的儲帶倉仍然可繼續儲帶,按照輸送機縮短長度將機身中間架(相應長度)從機尾端依次拆除,將機尾前移段以及機尾滑橇下部浮煤清除,並通過移機尾裝置將機尾向前移動,並啟動張緊絞車,將輸送帶多餘部分儲入儲帶倉,調平機尾對齊輸送機身,通過張緊車張緊輸送帶。

如果轉載機處於前端極限位置,遊動小車處於儲帶倉內與張緊車一端接近,儲帶倉內部容量不足,所需縮短膠帶部分無法儲入,對於此種情況可通過卷帶裝置取出儲帶倉記憶體儲的輸送帶,放空儲帶倉。

問題與對策

伸縮膠帶輸送機在實際套用過程中會出現一些故障,給煤礦企業生產造成不良影響,對其中常見的一些故障展開分析,提出了有效地解決策略:

電動機無法啟動的情況

可對線路進行排查,修理損壞部分,細緻檢查並排除故障;

電動機溫度偏高

可 將 電 動 機 表面或周圍堆積雜物徹底清掃乾淨,並適度 減少負荷;

減速器異常噪音

可對傘齒輪予以重新調整,或將磨損老化、損壞部件予以調整和更換,並注意清除雜物與灰塵;

減速器溫度過高

應及時更換潤滑油,並遵循既定規範注油,將減速器附近散落的煤塊或其他雜物予以清 除;

減速器漏油

可將螺釘擰緊,或更換密封圈;

膠帶打滑

可清理滾筒上的 水,並將膠帶重新拉緊;

膠帶驟停

應全面檢查制動閘,徹底清除,將損壞的軸承或滾筒及時予以更換;

膠帶超載引起多次停車

應及時檢查帶速,並適度降低承載力,或者對膠帶速度控制裝置予以重新調整或更換;

膠帶破裂

首先應排除外來物致傷因素,並對接頭進行檢查,或重新製備接頭,評估預拉緊 力;

膠帶運行速度過低

膠帶驅動電動機無法合閘的情況,可提高膠帶預拉緊力,將膠帶拉緊後對帶速裝置進行調整,或對制動裝置進行檢查或調整;

膠帶跑偏故障

首先應探查事故發生原因,未確定原因前不可隨意調整;其次在空載運轉狀態下對跑偏皮帶進行調整,在機頭卸載滾筒處對承載段以及回空段進行調整,並在滾筒處對滾筒位置進行調整;再次,在換向滾筒處對膠帶方向進行調整,確保膠帶方向與跑偏方向保持一致,托輥處膠帶調整方向則應保持相反;最後,應沿一側調整托輥,不能同時調整兩側。