材料簡介

我國在五十年代就試生產半鎮靜鋼。從六十年代開始, 鞍鋼、武鋼、包鋼、首鋼、唐鋼等先後進一步開展半鎮靜鋼的研製工作, 但生產規模不大。武鋼從1965年開始,經過不斷試驗研究, 已進入大量生產或工業性試生產的半鎮靜鋼, 有普通碳素半鎮靜鋼、輕軌半鎮靜鋼、高含錳量半鎮靜鋼、含妮低合金半鎮靜鋼。1965-1979年平均半鎮靜鋼產量約占鋼產量的3%, 鋼坯收得率平均比鎮靜鋼約高8%。

半鎮靜鋼為脫氧較完全的鋼。脫氧程度介於沸騰鋼和鎮靜鋼之間,澆注時有沸騰現象,但較沸騰鋼弱。這類鋼具有沸騰鋼和鎮靜鋼的某些優點,在冶煉操作上較難掌握,但是碳素鋼中此類鋼是值得提倡和發展的。

澆注前經過中等程度脫氧處理,使鋼水在凝固過程中保持一定沸騰的鋼。脫氧程度介於鎮靜鋼和沸騰鋼之間。半鎮靜鋼的許多性能、特點,如鋼錠的純潔度、成分偏析、成材率、衝擊韌性、冷衝壓性能、焊接性能等都在鎮靜鋼和沸騰鋼之間。這種鋼含碳量一般低於0.25%的低碳鋼,可作為普通或優質碳素結構鋼使用。半鎮靜鋼表示方法是在鋼號後面加字母b,如10b,25b等 。

脫氧度調整

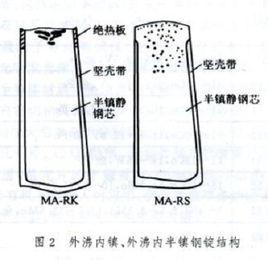

控制適當的脫氧度, 是決定半鎮靜鋼錠結構和質量的關鍵。但是單純控制鋼中含氧量, 還不能滿足半鎮靜鋼脫氧工藝的需要,不能把半鎮靜鋼的含氧量, 當作決定鋼錠結構的唯一因素。這是考慮到碳、氧之間的反應, 不但決定於氧含量, 而且與鋼中碳、氧、矽、錳和其它脫氧元素之間的平衡有關, 與鋼水中的氫、氮含量也有影響。半鎮靜鋼脫氧時, 矽的調整很重要。鋼中碳、錳含量增加, 矽的含量應隨之降低, 當鋼中碳、氫含量提高時, 矽的含量應適當增加在慢速澆注的情況下, 矽的含量應隨之提高, 採用雋禪澆注時, 矽的含量應適當降低即, 這樣才能保持脫氧度的穩定, 使鋼錠達到“ 平衡” 。

武鋼半鎮靜鋼脫氧時, 考慮到澆注速度偏慢(約的澆注線速度在30mm/min左右), 為了控制鋼錠表皮氣泡, 保持軋後良好的表面, 鋼中含矽量控制稍高。但在實際操作中, 由於多種原因沒有嚴格控制矽含量, 往往使脫氧度不穩定。隨著近年來注速逐漸加快, 矽含量應進一步降低。根據108罐B5b半鎮靜鋼初軋開坯切損調查, 得出隨著矽含量的增加, 鋼坯切損率增加, 而鋼中適宜的矽含量應控制在0.07%以下 。

快速澆注方法

半鎮靜鋼採用快速澆注, 有利於減少和防止模內鋼液結膜翻皮, 便於控制鋼錠表皮氣泡, 使鋼錠達到“ 平衡” 狀態。

武鋼生產半鎮靜鋼, 初期曾採用40mm小水口, 以後逐漸擴大為55mm、65mm。用65mm水口澆注, 前兩組模內可以防止結膜翻皮現象, 後四組卻不能消除結膜翻皮, 說明注速還不適應半鎮靜鋼生產的需要。由於整罐鋼不能保證快速澆注, 使翻皮在鋼錠頭部容易形成夾渣, 造成鋼錠開坯剪下頭部時, 出現“ 流渣” 現象, 因而增加了切頭率。對這個問題, 作過工藝性的研究,當下注線速度控制大於400mm/min時, 沒有出現“ 流渣” , 隨著注速減慢, “ 流渣” 廢品增加。

材料發展

多年來, 過去半鎮靜鋼大都用於生產普通碳素鋼, 隨著低合金半鎮靜鋼的發展, 說明半鎮靜鋼已進人一個新的領域, 有著廣闊的發展前途。

在我國, 應該合理地使用鋼材, 不能片面強調增加鎮靜鋼的生產比例, 而忽視擴大半鎮靜鋼生產。國外半鎮靜鋼早已大量用於重要的建築結構和機械製造方面。我國半鎮靜鋼的生產經驗雖還不充分, 但根據多年來我國已有的半鎮靜鋼的生產和使用經驗, 當前對輕軌、鋼筋、礦井支柱、鍋爐支架、礦車、軌道衡、一般建築結構構件、中低壓石油化工壓力容器、屋面板、民用中小型鋼和普通鋼板等, 採用半鎮靜鋼是完全合理的。

隨著今後積累更多的經驗, 可以將半鎮靜鋼的使用範圍逐步擴大。建議上述鋼材的使用部門, 儘量採用半鎮靜鋼, 鋼廠要保證按規定的使用性能交貨。建議逐步制訂半鎮靜釩的國家標準。合理調整半鎮靜鋼材的價格,使用戶在採用半鎮靜鋼時得到經濟利益 。