簡介

催化兩段液化工藝(CTSL工藝)是H-Coal單段工藝的發展,由美國能源部資助,美國碳氫化合物研究公司(HRI)開發,包括PDU規模試驗,在美國Wilsonville的液化試驗裝置上對該工藝進行了15年的研究。該工藝集中了20世紀80年代和90年代美國能源部資助的許多液化工藝的優點,採用了緊密串聯結構,每段都使用高活性載體催化劑。

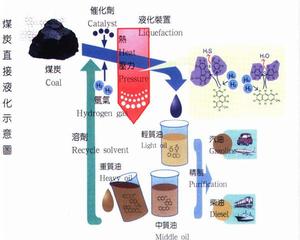

催化兩段液化工藝(CTSL)流程

催化兩段液化工藝(CTSL)流程簡述:煤與循環溶劑配成煤漿,預熱後與氫氣混合加入到沸騰床反應器的底部。反應器內填裝載體催化劑,通常為鎳-鉬/氧化鋁載體催化劑(也可以使用分散可棄催化劑),催化劑被反應器內部循環液流膨脹沸騰,因此反應器具有全返混式反應器模式的均一溫度特徵。溶劑具有供氫能力,在第一反應器中通過將煤的結構打碎到一定程度而將煤溶解,第一反應器也對溶劑進行再加氫,操作壓力是17.0MPa,操作溫度在400-420℃。

反應產物直接進入第二段沸騰床反應器中,操作壓力與第一段相同但溫度更高一些,反應器也裝有載體催化劑,操作溫度通常達到420-440℃。

第二反應器的產物經分離和減壓後進入常壓蒸餾塔,蒸餾切割出沸點小於400℃餾分。常壓蒸餾塔塔底物料含有溶劑、未反應的煤和礦物質,對其進行固液分離,脫除固體後的溶劑循環至煤漿段。在有些工藝中,只有部分常壓蒸餾塔底進行固體分離,這樣循環溶劑中含有礦物質和可能再使用的分散催化劑,固液分離方法採用Kerr-McGee的溶劑抽提工藝。

HTI工藝

此工藝是兩段催化液化工藝的改進型。其主要特點是:反應溫度440-450℃,反應壓力17MPa;採用兩個串聯的內循環沸騰床(懸浮床)反應器,達到全返混反應器模式;催化劑是採用HTI專利技術製備的鐵系膠狀高活性催化劑,用量少;在高溫分離器後面串聯有線上加氫固定床反應器,對液化油進行加氫精制;固液分離採用Kerr-McGee溶劑抽提工藝(即臨界溶劑萃取的方法),從液化殘渣中最大限度回收重質油,提高了液化油收率。HTI工藝開發到PDU規模。

HTI工藝流程

煤、催化劑與循環溶劑配成煤漿,預熱後與氫氣混合加入到沸騰床反應器的底部。第一反應器操作壓力17MPa,溫度在400-440℃。反應產物直接進入第二段沸騰床反應器中,操作壓力與第一段相同,但溫度通常達440-450℃。

第二反應器的產物進入高溫分離器。高溫分離器底部含固體的物料減壓後,部分循環至煤漿製備單元,稱為粗油循環。高溫分離器底部其餘物料進入減壓蒸餾塔,減壓蒸餾塔塔底物料進入臨界溶劑萃取單元,進一步回收重質餾分油。臨界溶劑萃取單元回收的重質油直接當循環溶劑去配製煤漿,減壓蒸餾瓦斯油和高溫分離器氣相部分進入線上加氫反應器,產品經加氫後品質提高,並進入分離器,氣相富氫氣體作為循環氫使用。液相產品減壓後進入常壓蒸餾塔,蒸餾切割出產品油餾分,常壓蒸餾塔塔底油也作為溶劑循環至煤漿製備單元。臨界溶劑萃取單元的萃余物料為液化殘渣。