工作原理

汽車停缸控制節油裝置的控制電腦根據汽車負載情況(節氣門位置、發動機轉速、車速、檔位、水溫、空調等)確定該什麼時候停缸如何停缸。在需要停缸時,通過停缸機構立即關閉進 、排氣門,同時相應的噴油系統也被關閉。此時活塞在壓縮衝程中,缸內氣體被壓縮,消耗功;吸氣衝程和膨脹衝程中,已經壓縮的氣體發生膨脹,對外做功。理論上,如果沒有洩漏損失和熱損失,那么壓縮功和膨脹功正好相抵,使氣缸形成空氣彈簧腔;另外由於氣門彈簧也停止工作, 從而也減少了相應的機械損失。

汽油發動機在部分負荷時, 因節氣門開度小, 節流作用變大, 致使進氣歧管壓力降低, 發動機的充氣效率下降。假如在此工況下, 停止部分氣缸工作(停缸),要讓發動機輸出停缸前的功率, 必須給工作缸更多的可燃混合氣, 就得開大節氣門, 使節流作用變小, 發動機進氣歧管內的壓力上升, 充氣效率提高, 滯留在缸內的殘餘廢氣量相對減少, 從而提高混合氣的燃燒品質,減少了發動機的循環波動。

圖片2

圖片2發動機停缸後, 燃燒室總表面積的減少可降低燃燒過程的傳熱損失, 從而提高了發動機的循環熱效率,這也是停缸節油的一個原因。如圖2所示為停缸技術的發動機原理示意圖。

發展歷程

圖片3

圖片3這項技術的起源,可以追溯到1916年。雖然人們當時已經意識到這項技術可以有效提高燃油經濟性,但由於那時汽油的價格還很低廉,這一技術的發展一直處於停滯階段,直到能源危機後,才開始被各大廠商所套用。美國的福特、德國的賓士,都曾在1970年代開始使用歇缸技術,但由於技術問題,基本上只能用於V8發動機。1974年,賓士500SE的V8發動機上採用了歇缸技術。1980年,通用在第二代凱迪拉克賽威的V6發動機上配備了DOD(Displacement On Demand,排量可變)技術,在不需要大功率輸出時會關閉發動機的兩個汽缸以節省燃油。1980年代末,日本廠商也開始使用類似的技術,比如本田就研製出了採用歇缸技術的J30A六缸發動機。由於受限於當時的電子及電腦技術,採用歇缸技術的發動機多用機械方式進行切換,變缸過程過於複雜,很不穩定,甚至還會出現卡死現象。歇缸發動機成本高於油耗節省下來的費用,因此這項技術沒有得到市場的認可。如圖3所示為採用停缸技術的賓士500SE汽車。

隨著油價的飛漲,人們環保意識的增強,歇缸技術又被人們抬出來了,而計算機技術突飛猛進的發展,各種計算機及電子控制裝置在汽車上的大量套用,使得歇缸技術越來越完善,並從大排量發動機也擴展到小排量發動機上。目前,通用、本田、克萊斯勒、大眾等多家企業在其四缸、六缸和八缸發動機上都有使用歇缸技術。

停缸技術難點

停缸技術在產品上套用的難點主要分為兩個方面:一是實現氣門關閉的停閥機構、空間布置和切換速度等必須適用於目標發動機, 以及由此帶來的其他零部件的改動;二是停缸導致的發動機和整車的振動與噪聲(NVH)性能惡化。停缸發動機一般是在原型機上改造, 要實現氣門的停止和重啟在硬體和軟體上都需要滿足要求。硬體上需要特殊的停閥機構, 不同發動機對停閥機構的尺寸和布置要求不同。為了滿足發動機運行要求, 停閥機構的切換必須在一個循環內完成, 因此對機構的回響速度和可靠性要求很高。軟體上需要增加停缸的控制模組, 以一定策略控制發動機的停缸工作狀態。停止幾個氣缸工作後, 發動機點火間隔增大,

激振頻率降低, 而低頻振動會更接近發動機振動系統較低的固有頻率, 更趨向於形成共振, 因此周期性強迫振動的頻率降低, 而振幅增大。導致發動機的振動加劇, 並傳遞到座椅和方向盤等, 使舒適性降低。同樣因為點火間隔增大, 排氣頻率降低。原車排氣管中消聲器消聲頻率為一定範圍內, 且對低頻噪聲消聲效果較差, 停缸後恰恰增加了低頻噪聲, 因此排氣噪聲惡化。解決振動噪聲問題是停缸技術能夠套用到產品發動機上的決定性因素。由於軟硬體的增加, 特別是為了解決振動噪聲問題而不得不採取的措施, 必然導致停缸發動機成本的增加。

研究現狀

由於停缸發動機NVH問題, 特別是振動加劇, CDA主要套用於6 缸及以上的發動機。由於美國大排量多缸汽車較多, 而歐洲4缸機較多, 所以美國汽車公司生產的汽車採用停缸技術最多。

目前, 美國三大汽車公司生產的超過150萬輛的汽車套用了停缸技術, 預計到2014 年將達到300萬輛。通用汽車從2008年起, 每年約有200萬台汽油機採用停缸技術。

凱迪拉克L62 V8-6-4

1981年, 凱迪拉克L62 V8-6-4是第一個量產的套用CDA技術的發動機。發動機為V型8缸,全新的停閥機構可以有序地停止相對的兩缸或4缸, 即發動機可以在8缸、6缸和4缸的情況下工作。氣門機構為搖臂式, 除了常規的零件外, 還包括電磁閥, 由電控單元ECU控制。停缸時, 通過電磁閥使氣門搖臂的支承失效, 搖臂停止對氣門的驅動, 氣門保持關閉。在中小負荷, 例如高速公路巡航時實現停缸。高速公路油耗可改善30%, 城市工況改善幅度較低。由於該發動機為單點噴射, 所以汽油在停止工作氣缸的進氣道堆積。現在的順序多點噴油方式不會再有這個問題。該停缸發動機作為1981凱迪拉克DeVille, Brougham

和Eldorado車型的標配, 以及Seville的選配。但由於駕駛性能和可靠性問題僅存續了1年時間。

戴姆勒克萊斯勒HEMIV8

戴姆勒克萊斯勒停缸稱為多排量系統(MDS)。停缸所用HEMIV8發動機為V型8缸,

圖片4

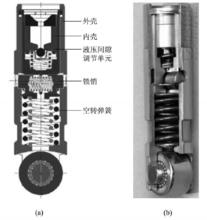

圖片4點火順序為1-8-4-3-6-5-7-2, 一邊是1-3-5-7缸, 另一邊是2-4-6-8 缸, 停缸時斷油停1-4-6-7 4 個氣缸, 即以V4發動機形式工作。汽車勻速行駛或遭遇長時間堵車, 發動機轉速<3 000 r/min時停止4缸工作。氣門機構為搖臂式, 通過一個可切換式的液壓挺桿替換需停缸的原機構實現氣門關閉,其機構如圖4 所示。機構最核心部件是鎖銷, 停缸時鎖銷在高壓機油作用下與挺桿外殼脫離, 挺桿內殼在凸輪驅動下和空轉彈簧作用下往復運動, 但不會驅動氣門, 保證了氣門關閉。正常工作時, 機油壓力降低, 鎖銷進入外殼內連成一體,在凸輪驅動下共同運動。

通用V8與V6

通用汽車將最新的停缸技術稱為DoD(Displace menton Demand)。停缸用Vortec發動機為V型8缸。小負荷時停4 缸, 起動、怠速和加速時8缸工作。與HEMI發動機類似, 停閥機構為可切換的液壓挺桿, 通過鎖銷機構解鎖, 達到挺桿作用失效, 凸輪軸雖然轉動但進排氣門仍然保持關閉。鎖銷機構的動作是通過電磁閥的通斷來控制油壓實現的。為了實現停缸特別開發了新的32 位ECU控制電磁閥、節氣門、點火正時和順序燃油噴射。在消聲器中安裝了壓力控制閥, 保證發動機在8缸或4 缸工作時合適的排氣噪聲。

本田V6

圖片5

圖片5本田汽車將停缸稱為VCM(Variable Cylinder Management)。套用於量產的本田J系列6缸V型發動機。停缸VCM搖臂機構如圖5所示, 該機構中搖臂分為主搖臂和次搖臂。位於搖臂組中間的是進氣門的主搖臂, 通過滾子與凸輪接觸, 兩側為控制進氣門的次搖臂, 壓縮氣門彈簧控制進氣門開關;位於搖臂組最外側的是排氣門的主搖臂, 並通過滾子與凸輪軸接觸, 緊靠主搖臂內側的是排氣門的次搖臂, 壓縮氣門彈簧控制進氣門開關。在進排氣門的主次臂間裝有鎖銷機構, 主搖臂隨凸輪動作, 次搖臂壓縮氣門彈簧, 鎖銷機構鎖止兩搖臂, 使之打開或關閉進排氣門。正常工作時, 機油壓力使鎖銷滑動, 使主次搖臂連線在一起, 實現進排氣門的打開, 該缸工作(圖3b)。停缸時, 機油壓力使同步活塞滑動至次搖臂, 主搖臂與次搖臂斷開, 主搖臂受凸輪驅動而動作, 而次搖臂不工作, 使得該缸進排氣門關閉。