連續退火爐記憶體在著氧氣、氫氣、水蒸氣等,這些氣體的含量及退火爐內的氣氛壓力直接影響著帶鋼的質量和退火爐的安全。因為上述的影響,就需要檢測爐內各種氣體的含量和爐內氣氛的壓力,通過分析氣體的含量和壓力來控制連續退火爐,以達到安全性能最佳,並生產出高質量的連退板。

當退火爐內為正壓運轉時,是為了控制外部氣體的滲透。但是爐內的氧氣含量幾乎為零,分壓的能力是不足的,所以還是難免會導致爐外21%含量的氧氣擴散到爐內。在高溫的化境下,H2和CO可以做還原劑,還原氧化物。帶鋼表面在外界或加熱區域中產生的氧化物,需要通過氫氣的還原能力來實現Fe鐵分子的釋放。另外,對於含有一定量水汽的空氣,在氣壓不變的情況下降低溫度,使飽和水汽壓降至與當時實際的水汽壓相等時的溫度,稱為露點。當溫度急劇下降到露點以下,空氣中的水分迅速凝結為小水珠,就形成了霧。

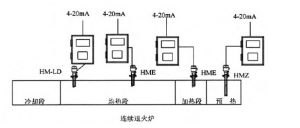

連續退火是矽鋼生產中必不可少的重要工藝,連續退火爐是實現該工藝的主要設備。連續退火爐分為:無氧化預熱爐(NOF爐)、加熱爐(HF爐)和均熱爐(SF爐)。在整個退火過程中,即要保證鋼帶脫碳反應的順利進行,又要避免鋼帶氧化,因此氣氛控制是保證連續退火爐正常工作的必要手段。

要保證鋼帶無氧化,首先要保證鋼帶在無氧化預熱爐(NOF爐)和加熱爐(HF爐)中不能氧化。

預熱爐採用明焰加熱方式,將空燃比控制在0.9-1.0之間,即煤氣過剩的燃燒方式,保證鋼帶不氧化。在這個區採用高溫直插式氧含量分析系統,通過監測爐內氧含量,來修正空燃比,在保證鋼帶不氧化的同時達到節省煤氣的目的。

加熱爐採用輻射管加熱方式,通入保護氣氛。在這個區域採用OSE氧含量監測系統,在爐子升溫通入保護氣氛之前的氮氣清洗過程中,對爐內氧含量進行監測。在正常生產過程中,對爐內氧含量進行連續線上監測,防止保護氣氛氧含量超標或輻射管破漏的氧含量異常。

均熱爐(SF爐)是連續退火工藝最重要的區段,通過通入水蒸氣來進行鋼帶脫碳,因此在監測爐內氧含量的同時,必須要線上監測爐內露點。通過露點監測,實時調整增濕器,以保證爐內露點在工藝要求的範圍內。在該區段採用HM-LD系列高溫露點線上分析儀和OSE型氧含量線上分析系統。

連續退火爐

連續退火爐