實驗目的

1測定低碳鋼的上屈服強度Reh,下屈服強度Rel,抗拉強度Rm,斷後伸長率A,斷面收縮率Z2觀察低碳鋼在拉伸過程中所出現的屈服、強化和縮頸現象,分析力與變形之間的關係,並繪製拉伸圖。

3學習、掌握萬能試驗機的使用方法及其工作原理

實驗器材

100KN液壓萬能試驗機,試驗劃線器,遊標卡尺實驗原理

低碳鋼拉伸實驗數據

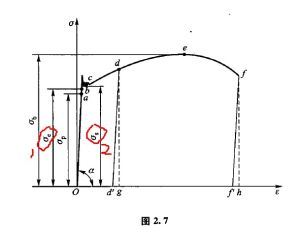

低碳鋼拉伸實驗數據(1)彈性階段OA:這一階段試樣的變形完全是彈性的,全部寫出荷載後,試樣將恢復其原長。此階段內可以測定材料的彈性模量E。

(2)屈服階段AS’:試樣的伸長量急劇地增加,而萬能試驗機上的荷載讀數卻在很小範圍內(圖中鋸齒狀線SS’)波動。如果略去這種荷載讀數的微小波動不計,這一階段在拉伸圖上可用水平線段來表示。若試樣經過拋光,則在試樣表面將看到大約與軸線成45°方向的條紋,稱為滑移線。

(3)強化階段S’B試樣經過屈服階段後,若要使其繼續伸長,由於材料在塑性變形過程中不斷強化,故試樣中抗力不斷增長。

(4)頸縮階段和斷裂BK試樣伸長到一定程度後,荷載讀數反而逐漸降低。此時可以看到試樣某一段內橫截面面積顯著地收縮,出現“頸縮”的現象,一直到試樣被拉斷。斷口呈杯錐狀如右圖所示

利用原始標距內的殘餘變形來計算材料斷後伸長率A和斷面收縮率Z,計算公式為:

式中L0為原始標距長度,S0為原始橫截面面積,Lu為試樣斷裂後標距長度,Su為試樣斷裂後頸縮處最小橫截面面積。

實驗步驟

1在試樣的原始標距長度L0範圍內,用試樣劃線器細劃等分10個分格線2.根據GB/T228—2002《金屬材料室溫拉伸試驗方法》中第7章的規定,測定試樣原始橫截面面積。本次實驗採用圓形截面試樣,應在標距的兩端及中間處的兩個相互垂直的方向上各測一次橫截面直徑d,取其算術平均值,選用三處中平均直徑最小值,並以此值計算橫截面面積S0,其S0=πd2/4。該計算值修約到四位有效數字(π取五位有效數字)。

3.打開試驗機,安裝試樣,可快速調節試驗機的夾頭位置,將試樣先夾持在上夾頭中,再升起下夾頭,將試樣夾牢並使之鉛直;

4.在計算機上輸入已測平均直徑中最小值等參數,並勾選所需測定的參數FeH值、下屈服點力FeL值和最大力Fm值,上屈服強度Reh,下屈服強度Rel抗拉強度Rm。將進油閥關閉,按試驗機上啟動鍵。同時,操作計算機軟體使之開始繪製曲線圖。

5..在載入實驗過程中,總的要求應是緩慢、均勻、連續地進行載入。並採用位移控制速率0.009mm/s。開始測定時至達到屈服強度階段,試樣平行長度的控制速率為0.009mm/S。達到強化階段後可適當增大速率至0.015mm/s。試樣拉斷後立即停機並先取下試樣,然後打開回油閥,使工作平台復位。

5.在實驗中,注意觀察拉伸過程四個特徵階段中的各種現象,記錄的上屈服點力FeH值、下屈服點力FeL值和最大力Fm值,上屈服強度Reh,下屈服強度Rel抗拉強度Rm

考慮軟體識別問題,手動定位並設定下屈服點。

6.將斷後試樣拼接並用遊標卡尺測斷後標距Lu,和拉斷處最小斷面的直徑du。