定義

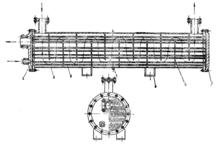

圖1乾式殼管式蒸發器

圖1乾式殼管式蒸發器乾式殼管式蒸發器實際上就是管內蒸發的臥式殼管式蒸發器。其製冷劑液體的充裝量很少,大約為管組內部容積的35%~40%,而且製冷劑在汽化過程中不存在自由液面,所以稱為乾式蒸發器。圖1示出了一種乾式殼管式蒸發器結構圖。工作時製冷劑液體在蒸發器管3內蒸發,而載冷劑(水或鹽水)在管外被冷卻。為了增加管外載冷劑流動速度,在殼體內橫跨管簇裝設折流板6。折流板多做成圓缺形,而且缺口是上下相間裝配。

簡介

製冷劑在管內完全蒸發並過熱成為過熱氣體,這有利於使用熱力膨脹閥自動調節供液量。通常使用的製冷劑有R22、R134a、R407c、R410a等。因為製冷劑在管內蒸發,只要管內流速超過4m/s,就可以把管內的潤滑油帶回壓縮機,回油方便。在設計當中,殼程採用GB151或TEMA規定的E型結構(折流板型式),折流板的缺口大小根據載冷劑的物理性質與流量大小開15%~50%的缺口,通常情況下,折流板缺口的流速與載冷劑橫向掠過管束的流速大致相等,為了保證換熱效果,折流板與殼體內壁的間隙、換熱管與折流板的間隙要小於或等於GB151或TEMA規定的最小間隙,特別是在低溫情況下,這些間隙顯得尤為重要,由於在低溫情況下,載冷劑一般為高粘度流體,流速慢,熱阻相對增大,間隙泄漏更加明顯,所以在低溫情況下對間隙的控制一定要更加嚴格。

與滿液式蒸發器相比優缺點

滿液式蒸發器的最大特點就是製冷劑(通常為氨)液體在蒸發器內占據了大量的空間,通常淹沒蒸發器的一半以上容積。滿液式蒸發器就是靠液態製冷劑淹沒大量載冷劑管束,在管束表面蒸發而使載冷劑降溫的。由於傳熱面大,沸騰傳熱係數高,所以滿液式蒸發器的製冷能力較高。但是它需要注入大量製冷劑,並且在採用氟利昂時,潤滑油的分離也是一個問題,所以滿液式蒸發器主要用於氨製冷系統。

優點

(1)使用R11、R12等能溶油的製冷劑時,能將潤滑油帶回壓縮機。

(2)製冷劑用量少,為相同製冷量滿液式蒸發器的三分之一。

(3)當載冷劑為水時,即使蒸發溫度低到0℃附近,也不會出現結冰現象。

(4)常用熱力膨脹閥供液,比浮球閥簡單可靠。

缺點

(1)當採用多流程時,氣、液兩相製冷劑在端蓋內轉向時會出現分離,從而造成了下一流程中各管子中製冷劑流量分配不均勻的不利現象。含氣量越多,分配越不均勻,甚至會使有些管內無液體或液體很少,從而使這些管子失去了蒸發冷卻的作用。所以在設計端蓋轉向室的型線時要特別注意。

(2)由於折流板與殼體之間一般有間隙,傳熱管與折流板上的管孔之間也有間隙,所以載冷劑就會通過這些間隙泄漏(即載冷劑短路),降低了水側的換熱效果。

注意事項

(1)製冷劑有多個流程,在端蓋轉彎處如處理不好會產生積液,從而使進入下一個流程的液體分配不均勻,影響傳熱效果。

(2)水側存在泄漏問題,由於折流板外緣與殼體間一般有1~3mm間隙,與傳熱管之間有2mm左右的間隙,因而會引起水的泄漏。實踐證明,水的泄漏會引起水側換熱係數降低20%~30%,總的傳熱係數降低5%~15%。