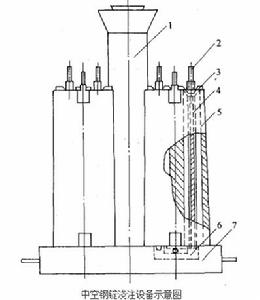

中空鋼錠澆注工藝

中空鋼錠通常採用下注法澆注,小型中空鋼錠這種方法在澆注前預先在各個錠模中心放置一根普通碳素鋼或低合金鋼管,下端用流鋼磚上的定位孔定位,頂端用固定於模口的把持器定位,使之穩定處於錠模中心。(見下圖)澆入鋼錠模的鋼水在模壁和鋼管壁之間凝固,得到中空鋼錠。軋制加熱前,在凝固於鋼錠中心的鋼管中插入一根粗細相當的高錳鋼芯子,軋制後將高錳鋼芯子抽出,得到有中心孔的六角形或圓形鋼材。也曾試驗過在高錳鋼芯子表面塗一層0.8~1.2mm厚的耐高溫塗料,烘乾後放入錠模中,然後進行澆注,將帶有高錳鋼芯子的鋼錠進行軋制,軋製成材後再將高錳鋼芯子抽出得到中空鋼材。這種方法尚未在生產中得到推廣。

中空鋼錠澆注

中空鋼錠澆注1—中注管;2—鋼管固定裝置;3—把持器;4—鋼管壁;5—鋼錠模壁;6—流鋼磚;7—底板

澆注方法分類

按鋼水進入鋼錠模的方位可分為上注和下注;按鋼錠模、底板整備作業流程特徵可分為車鑄和坑鑄。一般根據鋼錠大小、鋼種特點和車間生產條件等進行選擇。表面質量要求嚴格的不鏽鋼、矽鋼、薄板等鋼種採用下注,內部質量要求較高的重軌、炮管等鋼種多採用上注;小鋼錠只能下注,大鋼錠則適於上注;沸騰鋼較適於下注,壓蓋鋼和半鎮靜鋼較適於上注。中國鋼廠採用下注比較普遍。車鑄可上注,也可下注,適合於大型鋼鐵聯合企業採用;坑鑄適用於小型煉鋼廠的小型鋼錠澆注(多為下注)和重型機械廠鍛造鋼錠的澆注(多為上注)。

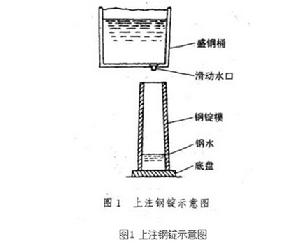

上注

由盛鋼桶水口流出的鋼水直接(或經中間罐)從鋼錠模上口注入模內的澆注方法(圖1)。上注的優點是準備工作簡單,耐火材料消耗少,鋼水收得率高,成本較低,夾雜物含量一般也較低;由於模內鋼水高溫區始終位於鋼錠上部,有利於減少翻皮,鋼錠縮孔等缺陷。上注的缺點是一次只能澆注1支或2~3支(採用中間罐)鋼錠。盛鋼桶水口啟閉次數較多。而且,開澆時容易引起鋼水飛濺,造成鋼錠結疤、皮下氣泡等缺陷。

中空鋼錠澆注

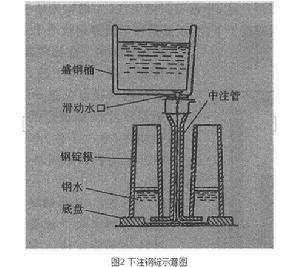

中空鋼錠澆注下注

由盛鋼桶的水口流出的鋼水經中注管及流鋼磚從下部同時注入多支鋼錠模的澆注方法(圖2)。下注的優點是可以同時澆注若干支(最多可達近百支)鋼錠,適合於小鋼錠澆注;澆注時模內鋼水上昇平穩,飛濺少,不易產生結疤等缺陷,鋼錠表面質量好。下注的缺點是準備工作較複雜,鋼水收得率較低,耐火材料消耗大,鋼錠成本較高;而且由於鋼水流經中注管、流鋼磚時對耐火材料的浸蝕作用,可能使鋼中大型夾雜物增加。

中空鋼錠澆注

中空鋼錠澆注澆注參數

指控制澆注操作順行和保證鋼錠質量良好的澆注操作要素,主要有鎮靜時間、注溫、注速等。

鎮靜時間 從出鋼完畢到開始澆注,鋼水在盛鋼桶內的靜置及傳擱時間。必要的鎮靜時間,能促進鋼水中的脫氧產物及出鋼時混入鋼水的爐渣、耐火材料等上浮排出,同時還起到調節注溫的作用。鎮靜時間一般不少於10min。對於有鋼包精煉作業的生產流程,已無規定鎮靜時間的必要。

注溫 指開始澆注時盛鋼桶內的鋼水溫度。合適的注溫是保證鋼水順利澆注成合格鋼錠的前提條件。注溫過低使澆注困難,會造成短錠、回爐等廢品和表面夾砂、重接、翻皮等鋼錠缺陷;注溫過高可造成熔斷塞棒或燒穿滑板、底板跑鋼、鋼錠焊模等事故,並助長鋼錠裂紋、縮孔、成分偏析等缺陷。合適的注溫是根據鋼種、盛鋼桶容量、錠型、澆注方法等因素綜合確定的。一般要求高於液相線溫度(即過熱度)60~100K,澆注小鋼錠或下注時採用高限。

注速 澆注時鋼水充滿鋼錠模的速度。通常以單位時間模內鋼水面的上升高度(稱澆注線速度,m/min)或注入模內的鋼水質量(稱質量澆注速度,kg/min)表示。有的工廠直接用鋼錠本體和帽部的澆注時間(min)表示。注速是澆注的一項重要工藝參數。它既關係到鑄錠車間的生產能力,又影響鋼錠的內部質量和表面質量。適宜的注速應根據澆注方法和鋼種特點確定。上注的注速明顯高於下注。熱裂敏感性強的鋼種(如20鋼,硫易切鋼等)宜慢注,而含易氧化元素(如Re、Ti、Al等)較多的鋼種宜快注。注速還要與注溫相配合,注溫高時慢注,注溫低則快注。鎮靜鋼保溫帽部位宜慢注,以利於補縮。下注時注速通常為0.2~0.4m/min,小鋼錠採用高限;上注注速通常為1~2m/min,最高注速(半鎮靜鋼)可達7m/min。