公司介紹

上海二和機械有限公司

上海二和機械有限公司 上海二和機械有限公司

上海二和機械有限公司2004年6月在上海浦東康橋工業區建廠,上海分公司總計投資2000萬美金。2005年4月上海二和的產品開始正式投入中國的市場,主營產品:設計生產各種結合劑金剛石、立方氮化硼砂輪,PCD與PCBN工具,金剛石打磨具,電鍍工具,滾輪打磨具,高精度工具。二和砂輪涉及的領域非常廣泛,汽車、刀具、壓縮機、模具、電子等行業。自1975年以來,EHWA憑藉其優質的產品,優良的服務和專業技能建立起來的聲望,在世界範圍內快速地擴展其市場份額,中國在上海、福州、威海分設三家工廠,在韓國、美國、德國、日本也都擁有工廠。EHWA採購的原材料、工業金剛石和CBN來自美國的GE Superabrasives、英國的DeBeer Co. ,日本的Tomei Co. 和Showadenko Co. 等公司的產品。

產品分類

金剛石砂輪

1、樹脂結合劑金剛石砂輪

上海二和機械有限公司

上海二和機械有限公司樹脂結合劑金剛石砂輪硬度高,強度大,研磨能力強,主要用於研磨高而硬的合金、非金屬材料、切割硬而脆硬質合金、非金屬礦物等。如硬質合金、陶瓷、瑪瑙、光學玻璃、半導體材料和耐磨鑄鐵、石材等。

樹脂結合劑金剛石砂輪具有良好的拋光作用,磨削時砂輪鋒利,不易堵塞,具體特點如下:

1.磨削效率高,同時砂輪消耗相對較慢;

2.自銳性好,磨削時發熱量小,不易堵塞,減少了磨削時出現工作燒傷的現象;

3.砂輪具有一定的彈性,有利於改善工件表面的粗糙度,主要用於精磨、半精磨、刀磨、拋光等工序;

4.樹脂結合劑金剛石砂輪是低溫固化,生產周期短,設備和供應流程比較簡單;因樹脂具有流動性,容易成型複雜性面的砂輪。

2、陶瓷結合劑金剛石砂輪

上海二和機械有限公司

上海二和機械有限公司陶瓷結合劑金剛石砂輪有高強度,耐熱性能好,切削鋒利,磨削效率高,磨削過程中不易發熱和堵塞,熱膨脹量小,易控制加工精度。

陶瓷結合劑金剛石砂輪具有金剛石和陶瓷結合劑的共同特點:

①與普通剛玉、碳化矽砂輪相比,它的磨削力強,磨削時溫度比較低,砂輪磨損比較小;

②可以適應各種冷卻液的作用;

③磨削時砂輪的形狀保持性好,磨出工件的精度高;

④砂輪內有較多的氣孔,磨削時有利於排屑和散熱,不易堵塞、不易燒傷工件;

⑤砂輪的自銳性比較好,修整間隔的時間長,修整比較容易。

3、金屬結合劑金剛石砂輪

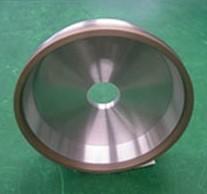

金屬

金屬由金剛石或立方氮化硼(CBN)磨料製作的超硬磨料砂輪,因其優良的磨削性能,已廣泛用於磨削領域的各個方面。金剛石砂輪是磨削硬質合金、玻璃、陶瓷、寶石等高硬脆材料的特效工具。近幾年來,隨著高速磨削和超精密磨削技術的迅速發展,對砂輪提出了更高的要求,陶瓷和樹脂結合劑的砂輪已不能滿足生產的需要,金屬結合劑砂輪因其結合強度高、成型性好、使用壽命長等顯著特性而在生產中得到了廣泛的套用。金屬結合劑金剛石砂輪按製造方式不同主要有有燒結和電鍍兩種類型。

4、電鍍金剛石砂輪

上海二和機械有限公司

上海二和機械有限公司電鍍金剛石砂輪是用電化學法製作的金剛石砂輪.砂輪工作層含有金剛石磨粒,金剛石磨料被金屬結合劑粘結在基體上。首先沉積金屬結合劑的厚度為金剛石磨粒高度的20%(上砂),然後繼續用金屬結合劑把金剛石磨粒粘結(增厚),厚度約為磨粒高度的2/3。包括金剛石修整砂輪,磨削或切削用金剛石砂輪。

電鍍金剛石砂輪優點:

①電鍍工藝簡單,投資少,製造方便;

②無需修整,使用方便;

③單層結構決定了它可以達到很高工作速度,目前國外已高達250~300m/s;

④雖然只有單層金剛石,但仍有足夠壽命;

⑤對於精度要求較高滾輪砂輪,電鍍是唯一製造方法。

硬質合金刀具

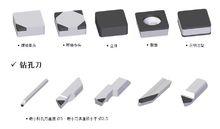

1、PCD是英文Polycrystalline diamond的簡稱,中文直譯過來是聚晶金剛石的意思.

上海二和機械有限公司

上海二和機械有限公司金剛石刀具作為一種超硬刀具材料套用於切削加工已有數百年歷史。在刀具發展歷程中,從十九世紀末到二十世紀中期,刀具材料以高速鋼為主要代表;1927年德國首先研製出硬質合金刀具材料並獲得廣泛套用;二十世紀五十年代,瑞典和美國分別合成出人造金剛石,切削刀具從此步入以超硬材料為代表的時期。二十世紀七十年代,人們利用高壓合成技術合成了聚晶金剛石(PCD),解決了天然金剛石數量稀少、價格昂貴的問題,使金剛石刀具的套用範圍擴展到航空、航天、汽車、電子、石材等多個領域。

PCD刀具材料的主要性能指標:

①PCD的硬度可達8000HV,為硬質合金的80~120倍;

②PCD的導熱係數為700W/mK,為硬質合金的1.5~9倍,高於PCBN和銅,因此PCD刀具熱量傳遞迅速;

③PCD的摩擦係數一般僅為0.1~0.3(硬質合金的摩擦係數為0.4~1),因此PCD刀具可減小切削力;

④PCD的熱膨脹係數僅為0.9×10 -6~1.18×10 -6,僅相當於硬質合金的1/5,因此PCD刀具熱變形小,加工精度高;

⑤PCD刀具與有色金屬和非金屬材料間的親和力很小,在加工過程中切屑不易粘結在刀尖上形成積屑瘤。

2、 PCBN是英文Polycrystalline Cubic BoronNitride的簡稱,中文直譯過來是聚晶立方氮化硼的意思.

上海二和機械有限公司

上海二和機械有限公司CBN具有較高的硬度、化學惰性及高溫下的熱穩定性,因此作為磨料CBN砂輪廣泛用於磨削加工中。由於CBN具有優於其它刀具材料的特性,因此人們一開始就試圖將其套用於切削加工,但單晶CBN的顆粒較小,很難製成刀具,且CBN燒結性很差,難於製成較大的CBN燒結體,直到20世紀70年代,前蘇聯、中國、美國、英國等國家才相繼研製成功作為切削刀具的CBN燒結體——聚晶立方氮化硼PCBN(Polycrystalline Cubic Boron Nitride)。從此,PCBN以它優越的切削性能套用於切削加工的各個領域,尤其在高硬度材料、難加工材料的切削加工中更是獨樹一幟。經過30多年的開發套用,現在已出現了用以加工不同材料的PCBN刀具材質。

① PCBN刀具的切削性能 由於CBN晶體與金剛石晶體都屬閃鋅礦型,且晶格常數相近,化學鍵類型相同,因而CBN具有接近金剛石的硬度和抗壓強度,又因為其是由N、B原子所組成,因此具有比金剛石更高的熱穩定性和化學惰性。PCBN刀具材料主要性能如下:

具有很高的硬度和耐磨性

②CBN單晶的顯微硬度為HV8000~9000,是目前已知的第二高硬度的物質,PCBN複合片的硬度一般為HV3000~5000。因此用於加工高硬度材料時具有比硬質合金及陶瓷更高的耐磨性,能減少大型零件加工中的尺寸偏差或尺寸分散性,尤其適用於自動化程度高的設備中,可以減少換刀調刀輔助時間,使其效能得到充分發揮。

上海二和機械有限公司

上海二和機械有限公司具有很高的熱穩定性和高溫硬度③CBN的耐熱性可達1400~1500℃,在800℃時的硬度為Al2O3/TiC陶瓷的常溫硬度,因此,當切削溫度較高時,會使被加工材料軟化,與刀具間硬度差增大,有利於切削加工進行,而對刀具壽命影響不大。

具有較高的化學穩定性

④CBN具有很高的抗氧化能力,在1000℃時也不產生氧化現象,與鐵系材料在1200~1300℃時也不發生化學反應,但在1000℃左右時會與水產生水解作用,造成大量CBN被磨耗,因此用PCBN刀具濕式切削時需注意選擇切削液種類。一般情況下,濕切對PCBN刀具壽命無明顯提高,所以使用PCBN刀具時往往採用乾切方式。

具有良好的導熱性

⑤CBN材料的導熱係數低於金剛石但大大高於硬質合金,並且隨著切削溫度的提高,PCBN刀具的導熱係數不斷增大,因此可使刀尖處熱量很快傳出,有利於工件加工精度的提高。

具有較低的摩擦係數

⑥CBN與不同材料的摩擦係數在0.1~0.3之間,大大低於硬質合金的摩擦係數(0.4~0.6),而且隨摩擦速度及正壓力的增大而略有減小。因此低的摩擦係數及優良的抗粘結能力,使CBN刀具切削時不易形成滯留層或積屑瘤,有利於加工表面質量的提高。

石材及建材切割工具

上海二和機械有限公司

上海二和機械有限公司金剛石鋸片是一種切割工具,廣泛套用於石材,陶瓷等硬脆材料的加工.金剛石鋸片主要由兩部分組成;基體與刀頭.基體是粘結刀頭的主要支撐部分,而刀頭則是在使用過程中起切割的部分,刀頭會在使用中而不斷地消耗掉,而基體則不會,刀頭之所以能起切割的作用是因為其中含有金剛石,金剛石作為目前最硬的物質,它在刀頭中摩擦切割被加工對象.而金剛石顆粒則由金屬包裹在刀頭內部。

地址

地址:上海市浦東新區