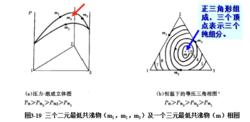

三元共沸物相圖特點

① 三個性質相同的二組分共沸物→形成一個三元共沸物。

三元共沸物

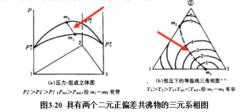

三元共沸物② 兩個性質相同的二組分共沸物→P面→脊or谷 。

③ 一個正(負)偏差共沸物與一個不參加此二元共沸物的低(高)沸點組分→P面→脊or谷 。

三元共沸物

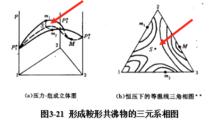

三元共沸物④ 三元系的壓力面既有脊又有谷→鞍形共沸物 。

三元共沸物

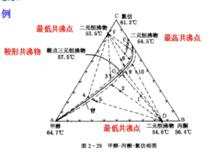

三元共沸物相圖舉例

三元共沸物

三元共沸物共沸精餾

共沸精餾的基本原理與萃取精餾相同,不同點僅在於共沸劑在影響原溶液組分的相對揮發度的同時,還與原溶液的一個組分或數個組分形成共沸物。

共沸物是二元或三元恆沸物。並且此恆沸物的沸點比原料中任一組分的沸點和原料中原恆沸物的沸點都低得多,此恆沸物成為恆沸精餾塔的塔頂產品而排出,使原料液得以分離。

共沸劑的選擇

1)共沸劑選擇原則

根據不同分離對象及目的選擇共沸劑,共沸精餾通常用於從沸點相近的組分或共沸物中分離一個或多個組分。

① 分離沸點相近的組分

共沸劑與原溶劑中一個組分形成一個二元正偏差共沸物;

共沸劑與原溶劑中二個組分分別形成兩個二元正偏差共沸物;

共沸劑與原溶劑中二個組分形成一個三元正偏差共沸物,其沸點比任何二元共沸物沸點都低,一般要求低10℃以上,且組分不同,若非均相更好。

② 分離共沸物

生成一個二組分正偏差共沸物,其沸點比原共沸物低;且組成不同於原共沸物。

生成一個三組分正偏差共沸物,其沸點比原共沸物低,且組成不同於原共沸物。

2)共沸劑的條件

1)顯著影響關鍵組分的汽液平衡;

2)共沸劑容易分離和回收;

3)用量少,氣化潛熱低;

4)與進料組分互溶,不生成兩相,不與進料中組分起化學反應;

5)無腐蝕,無污染;

6)價廉,易得。

連續共沸精餾塔兩端產品的確定

三元共沸物

三元共沸物1)精餾塔頂、底產品組成

當進料組成位於0~a之間:

精餾塔頂產品為組分1和組分2的共沸物,塔底產品為組分2。

當進料組成位於a~1之間:

精餾塔頂產品為組分1和組分2的共沸物,塔為組分1。

2)共沸劑用量

共沸劑用量對共沸精餾的分離效果有顯著影響

①當被處理原料組成一定時,改變共沸劑用量,可得到不同釜底產物。

②當進料量一定,進料組成改變,顯著影響共沸劑用量和產品量。

異丙醚-異丙醇-水三元共沸物的分離

異丙醇的生產以丙烯和水為原料,採用酸性或陽離子交換樹脂催化,經水合生成。合成過程中的副產物異丙醚能與異丙醇、水相互之間在常壓下形成二元和三元共沸體系,其中三元共沸物的組成為:異丙醚∶異丙醇∶水=0.91∶0.04∶0.05(質量比),共沸溫度61.8 ℃,用常規精餾方法得不到高純度產品。為了增加副產物異丙醚的附加值,人們對該體系的分離精製進行了大量的研究,採用恆沸精餾和萃取的工藝較為成熟,但普遍存在工藝複雜、能耗高、間歇操作等問題,難以在工業生產中大規模套用。也有採用萃取精餾分離該恆沸體系的研究,但採用水作為萃取劑,因此產品中必然含有大量的共沸水,難以得到高純度的產品。

間歇萃取精餾作為一個新興的研究課題,同時具備間歇精餾的靈活性、經濟性和萃取精餾的實用性。它是通過向精餾塔上部加入適當流量的溶劑以增大共沸物組分之間的相對揮發度,從而使難分離物系轉化為易分離物系,讓分離得以實現並降低成本的一種特殊間歇精餾技術。因此在共沸物的分離方面具有明顯的優越性:設備簡單、投資較小;可單塔分離多組分混合物;設備通用性強,可用同一塔處理種類和組成不同的物系;對於近沸物和共沸物的分離,與共沸精餾相比操作過程簡單,有較好的經濟性。

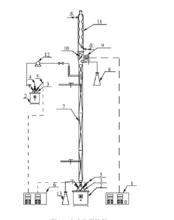

實驗裝置如圖 所示。塔柱及冷凝器均為玻璃材質,塔釜容積1000mL,塔內徑為30mm,填料為玻璃彈簧(直徑4mm,長度10~20 mm)。萃取精餾塔中填料層高度為1700mm,在全加流條件下經測定最小理論塔板數為6。實驗在常壓下進行。

三元共沸物

三元共沸物實驗中,在塔釜一次性加入異丙醚-異丙醇-水原料,經過塔釜再沸器加熱,形成上升蒸氣,同時,在操作塔的上部加入溶劑乙二醇,乙二醇為連續進料。出料共分為6個階段,即異丙醚出料階段、過渡段1、異丙醇出料階段、過渡段2、水的收集階段以及溶劑回收階段。出料均在產品收集器中進行,前一階段產品清空後,再進行下一階段產品的收集。

採用間歇萃取精餾對異丙醚-異丙醇-水三元共沸物進行了分離,實驗所得最佳操作條件如下:分離異丙醚階段溶劑進料速率為11.4g/min,回流比為2,溶劑進料溫度為70.0℃,溶劑進料位置為塔頂;分離異丙醇階段溶劑進料速率為8.08g/min,溶劑進料位置為塔頂,溶劑進料溫度為100℃,回流比為2。在此條件下,異丙醚產品的質量分數可達95%,收率為98.5%;異丙醇產品的質量分數可達97%,收率為96.8%。