刀柄介紹

在高速切削加工已成為機械加工製造技術重要的環節。傳統的BT刀具系統的加工性能已難以滿足高速切削的要求。

而刀具系統能在高速下進行切削加工,應滿足以下基本條件:

1. 較高的系統精度

系統精度包括系統定位夾持精度和刀具重複定位精度,前者指刀具與刀柄、刀柄與工具機主軸的連線精度;後者指每次換刀後刀具系統精度的一致性。刀具系統具有較高的系統精度,才能保證高速加工條件下刀具系統應有的靜態和動態穩定性。

2. 較高的系統剛度

刀具系統的靜、動剛度是影響加工精度及切削性能的重要因素。刀具系統剛度不足會導致刀具系統振動,從而降低加工精度,並加劇刀具的磨損,降低刀具的使用壽命。

3. 較好的動平衡性

高速切削加工條件下,微小質量的不平衡都會造成巨大的離心力,在加工過程中引起工具機的急劇振動。因此,高速刀具系統的動平衡非常重要。

制訂

從1987年開始,由德國阿亨工業大學工具機實驗室以及一些工具製造廠、工具機製造廠、用戶企業等30多個單位成立了專題工作組,在M.Weck教授領導下開始了新型工具系統的研究開發工作。經過第一輪研究,工作組於1990年7月向德國工業標準組織提交了「自動換刀空心柄」標準建議。德國於1991年7月公布了HSK刀具系統的DIN標準草案,並向國際標準化組織建議制定相關ISO標準。1992年5月,國際標準化組織ISOT/TC29(工具技術委員會)決定暫不制訂自動換刀空心柄的ISO標準。經過工作組的第二輪研究,德國於1993年制定了HSK工具系統的正式工業標準DIN69893。1996年5月,在ISO/TC29/WG33審議會上,制訂了以DIN69893為基礎的HSK刀具系統的ISO標準草案ISO/DIS12164。經過多次修訂後,於2001年頒布了HSK刀具系統正式ISO標準ISO12164。

規格與型式

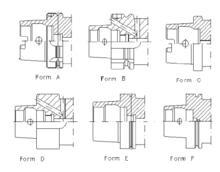

如圖所示為6種不同形式的HSK刀柄

hsk刀柄

hsk刀柄 hsk刀柄

hsk刀柄性能數據

能承受的最大彎矩、扭矩以及使用的最高轉速。而這些性能數據與套用的條件(如夾緊方式和夾緊力)有關,也與製造刀柄所用的材料和熱處理工藝等因素有關。例如使用滲碳鋼製造的小規格刀柄,由於在錐柄部分的壁厚很薄,會出現淬透的可能,使刀柄承受動態載荷的能力大大降低。

與夾緊力

刀柄上承受的彎矩是由橫向作用在刀具上的力產生的。刀柄的彎矩承載能力是在彎矩作用下使刀柄法蘭接觸面的一邊開始分離時的彎矩值,從這個臨界彎矩值開始,彎矩—變形特徵曲線的走向明顯變陡,表明刀柄裝夾的連線強度迅速降低。在接近臨界點時,連線強度已經不夠,儘管此時刀柄的法蘭面與主軸端面還保持全面接觸,但彎矩已接近使兩者分離的臨界值。這個臨界彎矩的大小主要取決於拉緊力,因此加大拉緊力可以提高最大彎矩。這一點對懸伸較長的刀具有特殊的意義,此時一個較小的切削力就會產生較大的彎矩。但是加大拉緊力會增加作用在刀柄夾緊斜面上的總載荷,尤其是在高使用傳速下,由於離心力的作用,內部夾爪所施加的夾緊力隨之增加,致使夾緊的可靠性得以提高,但另一方面卻使刀柄最薄的部位承受很大的載荷,導致刀柄損壞。?

承載能力

在大負荷銑削時會產生很大的切削力和扭矩,HSK刀柄必須能承受、傳遞這樣的扭矩。為了確定刀柄最大扭矩的承載能力,特進行了靜態和動態載荷試驗。試驗時,逐漸增加扭矩直至刀柄失效。由用不同材料製造的HSK63號刀柄的扭轉—變形曲線可見,在載荷的作用下,刀柄先處在彈性變形階段,之後進入裝夾的承載階段,曲線較為平坦,這是由於在刀柄與主軸的接觸面之間存在著摩擦力,形成很高的扭轉剛性。在克服這個摩擦扭矩後,剛性隨之下降。繼續增載入荷,傳動鍵開始承受扭矩,直至刀柄損壞。由此可見,損壞扭矩的大小與材料密切相關。如能正確選用材料,則可明顯提高刀柄的承載能力。為了確定刀柄的最大扭矩承載能力,僅做靜態試驗還不夠,在切削加工中所產生的動態激振的持續作用下,刀柄承受扭矩的能力明顯下降。表中列出了不同材料製造的HSK63號刀柄的極限扭矩承載值。由表可以看出,對於所有的材料動態承載能力大的只有靜態試驗時的70%。

表 HSK63號刀柄的承載性能

HSK-63 A-C型刀柄夾緊力:15KN,18KN,21KN

法蘭端面分離彎矩:420Nm,460Nm,510Nm

滑動扭矩:115~155Nm,138~186Nm,161~218Nm

靜態試驗破壞扭矩:2200Nm(16MnCr5,56HRC),2400Nm(41Cr4,53HRC),3300Nm(X46Cr13,53HRC)

動態試驗破壞扭矩:1600Nm(16MnCr5,56HRC),1800Nm(41Cr4,53HRC),2400Nm(X46Cr13,53HRC)

最高使用轉速:22500r/min(最小過盈配合),27500r/min(最大過盈配合)

對於E型結構(不帶鍵槽)的HSK刀柄,可傳遞的最大扭矩是靠刀柄與主軸之間的摩擦實現的,其大小除與錐度配合精度之差有關外,還取決於拉緊力。一個HSK63號刀柄的滑動扭矩在按照DIN標準推薦的18KN拉緊力情況下為138~186Nm,如果把拉緊力提高到21KN,滑動扭矩大約可提高20%,達161~218Nm。

用有限元模擬法確定最大轉速

為了確定刀柄使用的最大轉速,套用了有限元模擬法。它可以確定刀柄和主軸在高速旋轉時脹大的程度,並可呈現夾緊部位的變化狀況。因為主軸孔比HSK刀柄脹得更大,在高轉速下,主軸與刀柄之間的夾緊配合(連線)被放鬆了,接觸的端面也出現間隙,使徑向約束刀柄的能力完全喪失,刀柄可在主軸孔里晃動。刀柄 內部所受的夾緊載荷的大小和分布除了與切削負荷和轉速有關外,還與夾緊系統和拉緊力有關。把使刀柄喪失徑向定位或應力超過材料允許應力的轉速規定為刀柄允許的最大轉速。在高的轉速下,不僅主刀柄的平衡很重要,而且整個工具系統的平衡也很重要,因為即使工具系統的每一個組件是平衡好的,由於製造公差,在組成工具系統後仍可能不平衡。

HSK作為一個高性能的安全的刀柄已得到了套用,其結構參數將很快成為國際標準。

為了避免過載,在實際使用中,準確了解HSK刀柄對彎矩、扭矩的最大承載能力和使用的最高轉速,無論對用戶還是刀柄的製造廠商都很有必要,以便針對具體的使用條件選用正確的HSK刀柄尺寸和結構,做到合理、安全地使用。

結論

台中精機產品除立式中心機Vc-85B,新開發之五軸加工中心機Vc-X300亦採用HSK-A63刀具,優點如下:

1.高剛性

2.絕佳軸向定位精度

3.絕佳扭力傳輸

4.重複精度佳

5.刀把經動平衡校正達 G2.5

存在問題

與目前被廣泛套用的BT(7/24)工具系統相比,HSK工具系統從開發到成為國際標準時間並不長,一些理論方面的問題還沒有解決,一些使用中的問題還沒有充分暴露出來,用戶對這種新型工具系統存在一些片面甚至是錯誤的認識。

目前HSK工具系統在使用當中存在的主要問題有:

(1)夾緊系統和夾緊力的使用條件制定不科學

有關機構對生產中的加工中心(工具機)的實際使用的緊力進行過調查統計,發現由於夾緊系統的選用不當或夾緊系統的使用不當(如夾緊彈簧的鬆弛),大部分工具機的實際使用的夾緊力只有規定夾緊力的70%左右,最低的只有30%。這對高速加工甚至普通加工來說都是十分危險的。

(2)現有的製造標準存在不合理的方面HSK工具系統的加工要求苛刻,產品價格昂貴。由於2hi要求苛刻,產品

很難完全達到目前規定的標準。瑞士某公司檢測了國外15家著名公司生產的HSK刀柄,僅有l家公司的產品各項精度完全達到DIN標準。目前大量的沒有完全達到規定的製造標準的HSK工具系統仍在正常使用,這說明現有的HSK

工具系統的製造標準本身存在不合理的一面。

(3)常規的強度校核不能保證HSK錐面配合的可靠性要求HSK工具系統與主軸之間採用了錐面和端面同時夾緊,當轉速為零時,由於錐面存在過盈量,錐面會發生變形,一旦處於高速旋轉狀態下,這種應力變形將更加嚴重,從而使得工具系統的可靠性下降。常規的強度校核不能保證各種參數條件離散狀況下刀柄的可靠性要求。

這些問題的存在一定程度上影響和制約了HSK工具系統在我國的推廣和使用,迫切需要我們在這些領域開展更系統、更全面、更深入的研究工作。